In sintesi, la fusione a induzione alimentata da IGBT è una tecnologia fondamentale in quasi tutti i settori che richiedono la fusione di metalli ad alte prestazioni. È ampiamente utilizzata nelle fonderie e nella colata, nella produzione automobilistica e aerospaziale e nelle operazioni di riciclo dei metalli su larga scala grazie alla sua efficienza, velocità e precisione superiori.

L'adozione diffusa della fusione a induzione IGBT non riguarda solo la fusione dei metalli; si tratta di ottenere un vantaggio competitivo. Le industrie scelgono questa tecnologia perché fornisce un controllo preciso sulle proprietà metallurgiche riducendo al contempo i costi operativi e aumentando i tempi di attività della produzione.

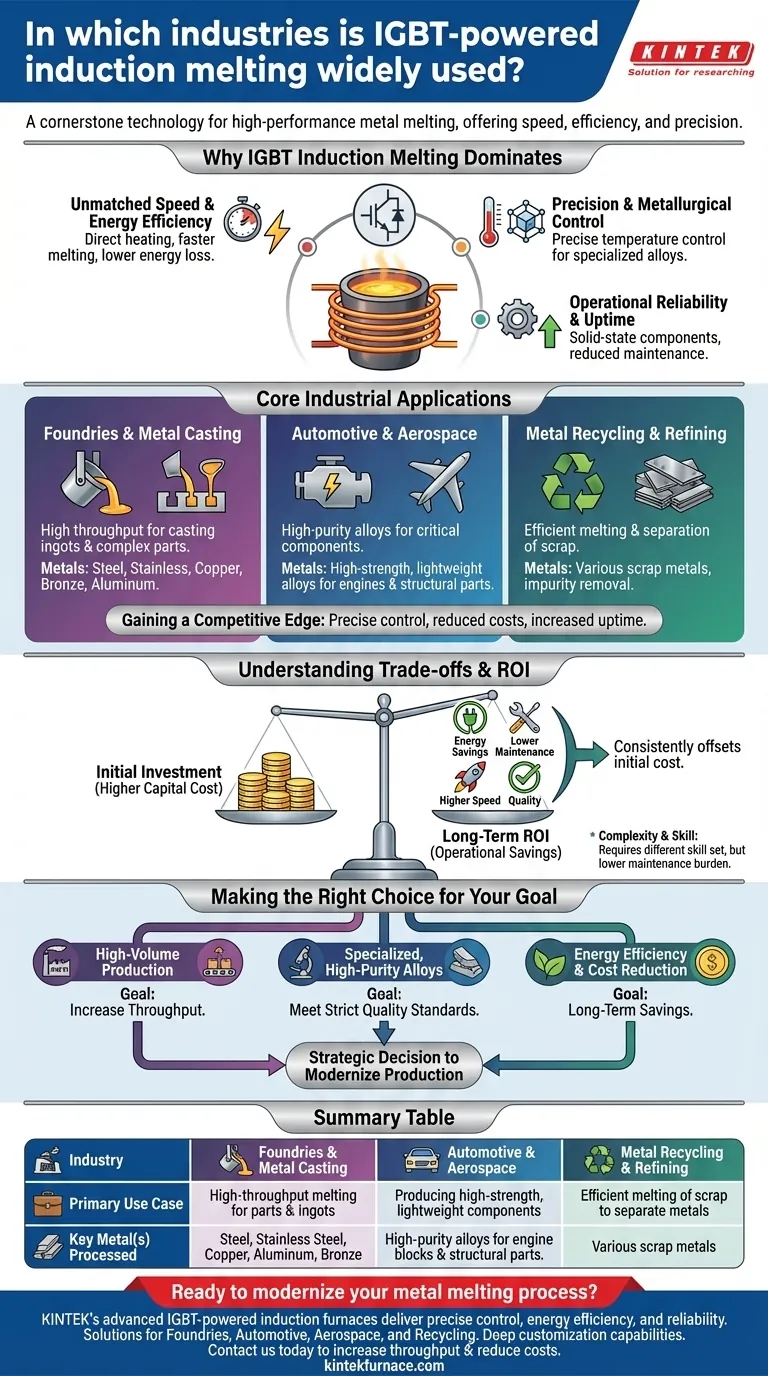

Perché la fusione a induzione IGBT domina

Il cuore di questa tecnologia è il Transistor Bipolare a Gate Isolato (IGBT), un semiconduttore ad alta potenza che funge da interruttore estremamente veloce ed efficiente. Ciò consente un controllo preciso delle correnti elettriche ad alta frequenza necessarie per l'induzione, offrendo vantaggi significativi rispetto ai metodi di riscaldamento più datati.

Velocità ed efficienza energetica senza pari

I sistemi basati su IGBT utilizzano l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, anziché fare affidamento su una fiamma esterna o su un elemento riscaldante.

Questo metodo di riscaldamento diretto è incredibilmente veloce e riduce al minimo la perdita di energia verso l'ambiente circostante, rendendolo molto più efficiente dal punto di vista energetico rispetto ai forni tradizionali a resistenza o a gas.

Controllo della precisione e della metallurgia

La tecnologia offre un controllo della temperatura eccezionalmente preciso. Ciò è fondamentale per la produzione di leghe specializzate con proprietà specifiche, poiché anche lievi deviazioni di temperatura possono compromettere la qualità del prodotto finale.

Questo livello di controllo è essenziale nei settori ad alto rischio come quello aerospaziale, dove l'integrità dei materiali è fondamentale.

Affidabilità operativa e tempi di attività

I componenti IGBT sono robusti e a stato solido, il che significa che hanno meno parti mobili e sono meno soggetti a guasti rispetto ai sistemi meccanici o a base di gas più vecchi.

Questa affidabilità intrinseca riduce i requisiti di manutenzione e minimizza i costosi tempi di inattività della produzione, un fattore cruciale per qualsiasi operazione di produzione o fonderia ad alto volume.

Applicazioni industriali principali

Sebbene la tecnologia sia versatile, il suo impatto è più profondo nei settori in cui le prestazioni e la coerenza non sono negoziabili.

Fonderie e colata di metalli

Questa è l'applicazione più comune. I forni alimentati da IGBT sono utilizzati per fondere una vasta gamma di metalli ferrosi e non ferrosi, tra cui acciaio, acciaio inossidabile, rame, bronzo e alluminio.

La loro velocità ed efficienza consentono alle fonderie di raggiungere un'elevata produttività per la fusione di tutto, dai semplici lingotti a complessi componenti industriali.

Automotive e Aerospaziale

Entrambi i settori si affidano a componenti leggeri e ad alta resistenza. La fusione a induzione IGBT viene utilizzata per produrre le leghe ad alta purezza richieste per blocchi motore, componenti della trasmissione e parti strutturali aerospaziali.

La capacità di soddisfare costantemente rigorose specifiche metallurgiche è il motivo principale del suo utilizzo in questo campo.

Riciclo e raffinazione dei metalli

L'efficienza è fondamentale nel settore del riciclo. La fusione a induzione consente la fusione rapida ed efficiente dal punto di vista energetico dei rottami metallici, il che aiuta a separare i diversi metalli e a rimuovere le impurità.

Ciò rende il processo di riciclo più economicamente vantaggioso e rispettoso dell'ambiente.

Comprendere i compromessi

La decisione principale non è se il riscaldamento a induzione sia superiore alla fiamma — lo è — ma comprendere il valore di un moderno sistema IGBT rispetto a tecnologie più vecchie o alternative.

Investimento iniziale rispetto al ROI a lungo termine

I forni a induzione IGBT rappresentano un investimento di capitale significativo rispetto a un semplice forno a gas. Tuttavia, questo costo iniziale è costantemente compensato dai risparmi operativi a lungo termine.

Il calcolo deve includere la riduzione del consumo energetico, i costi di manutenzione inferiori, una maggiore velocità di produzione e una drastica riduzione dei pezzi scartati a causa della scarsa qualità.

Complessità e competenza

Sebbene i sistemi moderni siano progettati per facilità d'uso, sono apparecchiature elettriche sofisticate. Il funzionamento e la manutenzione corretti richiedono un set di competenze diverso rispetto alla gestione di un forno tradizionale.

Tuttavia, le funzionalità diagnostiche e l'affidabilità dei sistemi IGBT spesso comportano un onere di manutenzione complessivo inferiore.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico determinerà come valuti i vantaggi di questa tecnologia.

- Se la tua priorità principale è la produzione ad alto volume e i tempi di attività: La velocità e l'affidabilità comprovata dei sistemi IGBT aumenteranno direttamente la tua produttività e ridurranno al minimo le interruzioni costose.

- Se la tua priorità principale è la produzione di leghe specializzate e ad alta purezza: La precisione della temperatura senza pari della tecnologia IGBT è essenziale per soddisfare rigorosi standard di qualità e prestazioni.

- Se la tua priorità principale è l'efficienza energetica e la riduzione dei costi: Un forno IGBT offre risparmi significativi e misurabili a lungo termine sulle bollette energetiche rispetto a qualsiasi metodo di riscaldamento tradizionale.

In definitiva, l'adozione della fusione a induzione alimentata da IGBT è una decisione strategica per modernizzare la produzione per un maggiore controllo, efficienza e affidabilità.

Tabella riassuntiva:

| Settore | Caso d'uso principale | Metallo/i chiave lavorato/i |

|---|---|---|

| Fonderie e colata di metalli | Fusione ad alta produttività per la colata di pezzi e lingotti | Acciaio, Acciaio inossidabile, Rame, Alluminio, Bronzo |

| Automotive e Aerospaziale | Produzione di componenti leggeri e ad alta resistenza | Leghe ad alta purezza per blocchi motore e parti strutturali |

| Riciclo e raffinazione dei metalli | Fusione efficiente di rottami per separare i metalli e rimuovere le impurità | Vari rottami metallici |

Pronto a modernizzare il tuo processo di fusione dei metalli?

I forni a induzione alimentati da IGBT avanzati di KINTEK offrono il controllo preciso della temperatura, l'efficienza energetica e l'affidabilità operativa che il tuo settore richiede. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo soluzioni per fonderie, automotive, aerospaziale e operazioni di riciclo.

La nostra linea di prodotti, che comprende forni a muffola, a tubo e sottovuoto e a atmosfera, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze di produzione uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni di fusione ad alte prestazioni possono aumentare la tua produttività e ridurre i costi operativi.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici