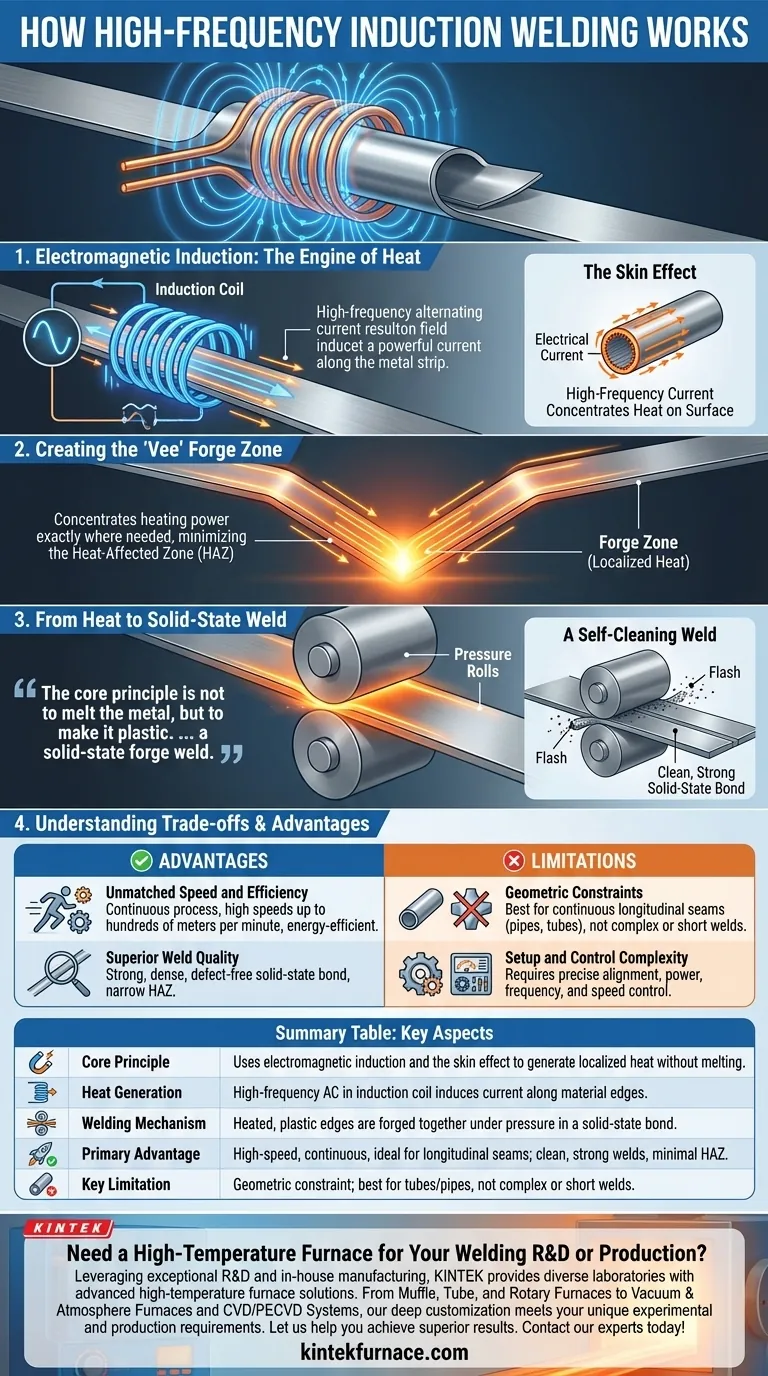

La saldatura a induzione ad alta frequenza (HF) utilizza principi elettromagnetici per generare calore intenso e localizzato direttamente all'interno del materiale da unire. Una bobina di induzione crea un campo magnetico ad alta frequenza, che induce una potente corrente elettrica lungo i bordi delle strisce metalliche. Questa corrente riscalda rapidamente i bordi a una temperatura di forgiatura appena al di sotto del loro punto di fusione, dopodiché vengono pressati insieme da rulli per formare una saldatura a stato solido pulita e robusta.

Il principio fondamentale non è fondere il metallo, ma renderlo plastico. La corrente ad alta frequenza concentra il calore in uno strato molto sottile sui bordi di giunzione, consentendo loro di essere forgiati insieme sotto pressione in un processo continuo e ad alta velocità che espelle le impurità.

La fisica del riscaldamento ad alta frequenza

Al centro di questo processo ci sono due principi fisici fondamentali che lavorano in tandem: l'induzione elettromagnetica e l'effetto pelle. Comprendere questi è la chiave per capire l'efficienza e la precisione della saldatura HF.

Induzione elettromagnetica: il motore del calore

L'induzione elettromagnetica è il processo in cui un campo magnetico variabile in un conduttore induce una corrente elettrica.

Nella saldatura HF, una bobina di induzione appositamente progettata viene posizionata attorno al materiale. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina, che genera un campo magnetico potente e in rapida variazione.

Questo campo magnetico, a sua volta, induce una corrente significativa a fluire all'interno del metallo stesso, in particolare lungo il percorso di minore impedenza—i bordi della giunzione.

Il ruolo critico dell'alta frequenza (l'effetto pelle)

L'aspetto "alta frequenza" è ciò che rende il processo così preciso. Alle alte frequenze, la corrente elettrica non scorre uniformemente attraverso un conduttore; si concentra sulla sua superficie esterna.

Questo fenomeno è noto come effetto pelle. Forza la corrente indotta in uno strato molto sottile lungo i bordi della giunzione che stanno per essere uniti.

Questo concentra la potenza di riscaldamento esattamente dove è necessaria e in nessun altro luogo, rendendo il processo incredibilmente veloce ed efficiente dal punto di vista energetico, minimizzando la zona termicamente alterata (ZTA).

Creazione della zona di forgiatura a "V"

Mentre il metallo formato (come un tubo aperto) si muove verso il punto di saldatura, i bordi formano una forma a "V" mentre convergono.

La corrente indotta viaggia lungo un bordo di questa "Vee" e risale l'altro, creando un punto estremamente caldo dove i due bordi si incontrano finalmente. Questa è la zona di forgiatura.

Dal calore a una saldatura a stato solido

Il riscaldamento è solo la prima metà del processo. La seconda parte, altrettanto critica, è la forgiatura meccanica che crea il legame finale.

Raggiungere la temperatura di forgiatura, non il punto di fusione

Una distinzione cruciale della saldatura a induzione HF è che si tratta di una saldatura a forgiatura a stato solido, non una saldatura a fusione.

I bordi del metallo vengono riscaldati fino a diventare morbidi e plastici, ma non si trasformano in liquido. Questo evita molti problemi associati alla fusione e alla risolidificazione, come porosità e fragilità.

La funzione dei rulli di pressione

Immediatamente dopo che i bordi raggiungono la temperatura di forgiatura ottimale, passano attraverso una serie di rulli di compressione ad alta pressione.

Questi rulli premono fisicamente i bordi caldi e plastici insieme con forza immensa. Questa azione forgia le due superfici in un'unica struttura omogenea.

Una saldatura autopulente

La pressione dei rulli ha un duplice scopo. Non solo forgia il metallo, ma espelle anche ossidi, scaglie e altre impurità che potrebbero essersi formate sulla superficie.

Questo materiale viene espulso dal giunto come una piccola perla (o "flash") all'interno e all'esterno della saldatura, che può essere rifilata. Il risultato è una linea di saldatura eccezionalmente pulita e pura.

Comprendere i compromessi e i vantaggi

La saldatura a induzione HF è un processo dominante in applicazioni specifiche, ma i suoi punti di forza comportano limitazioni intrinseche.

Vantaggio: velocità ed efficienza ineguagliabili

Per applicazioni continue come la produzione di tubi, la saldatura HF è straordinariamente veloce, con velocità che raggiungono centinaia di metri al minuto. Il riscaldamento localizzato la rende altamente efficiente dal punto di vista energetico rispetto ai processi che devono riscaldare l'intero materiale sfuso.

Vantaggio: qualità di saldatura superiore

La natura a stato solido della saldatura, combinata con l'azione autopulente dei rulli di compressione, produce un legame forte, denso e privo di difetti. La zona termicamente alterata molto stretta mantiene le proprietà meccaniche del materiale di base.

Limitazione: vincoli geometrici

La limitazione principale della saldatura HF è la sua geometria. Viene utilizzata quasi esclusivamente per produrre giunzioni longitudinali continue in prodotti come tubi e profilati strutturali. Non è adatta per giunti complessi o saldature brevi e individuali.

Limitazione: complessità di configurazione e controllo

Il processo richiede un allineamento preciso della bobina di induzione, del materiale e dei rulli di compressione. Potenza, frequenza e velocità della linea devono essere strettamente controllate per garantire una saldatura costante e di alta qualità, richiedendo sofisticati sistemi di controllo e una configurazione qualificata.

Fare la scelta giusta per il tuo obiettivo

Decidere se la saldatura a induzione HF è il metodo appropriato dipende interamente dall'obiettivo di produzione.

- Se il tuo obiettivo principale è la produzione ad alto volume di tubi o profilati: la saldatura a induzione HF è lo standard industriale globale per la sua velocità, affidabilità e convenienza ineguagliabili.

- Se il tuo obiettivo principale è la purezza della saldatura e la minima degradazione del materiale: la natura a stato solido e autopulente del processo offre un significativo vantaggio qualitativo rispetto ai metodi basati sulla fusione.

- Se il tuo obiettivo principale è l'assemblaggio di complessi, non lineari o unici: questo processo non è adatto; dovresti considerare metodi con maggiore flessibilità geometrica, come TIG, MIG o saldatura laser.

Padroneggiando l'interazione tra la fisica ad alta frequenza e la forza meccanica, la saldatura a induzione HF fornisce una potente soluzione per la produzione moderna ad alta velocità.

Tabella riassuntiva:

| Aspetto chiave | Come funziona nella saldatura a induzione HF |

|---|---|

| Principio fondamentale | Utilizza l'induzione elettromagnetica e l'effetto pelle per generare calore localizzato senza fondere il metallo. |

| Generazione di calore | Una corrente CA ad alta frequenza in una bobina di induzione crea un campo magnetico, inducendo una corrente lungo i bordi del materiale. |

| Meccanismo di saldatura | I bordi riscaldati e plastici vengono forgiati insieme sotto alta pressione da rulli di compressione in un legame a stato solido. |

| Vantaggio principale | Processo continuo ad alta velocità ideale per giunzioni longitudinali; produce saldature pulite e robuste con una zona termicamente alterata minima. |

| Limitazione chiave | Vincolo geometrico: più adatto per prodotti continui come tubi, non per saldature complesse o brevi. |

Hai bisogno di un forno ad alta temperatura per la tua R&S o produzione di saldatura?

Sfruttando un'eccezionale R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. Sia che tu stia sviluppando nuove tecniche di saldatura o richieda un trattamento termico preciso per i materiali, la nostra linea di prodotti—che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD—è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali e di produzione uniche.

Lascia che ti aiutiamo a ottenere risultati superiori. Contatta i nostri esperti oggi per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque