In qualsiasi forno a induzione, il controllo preciso della temperatura è il fattore più critico per garantire una qualità del prodotto costante, efficienza operativa e integrità metallurgica. Detta ogni cosa, dalla composizione finale della lega e le proprietà meccaniche alla prevenzione di costosi difetti, trasformando il processo di fusione da un semplice atto di riscaldamento a una disciplina di produzione controllata.

Il problema fondamentale non è semplicemente fondere il metallo, ma controllarne lo stato con precisione. Una temperatura imprecisa porta direttamente a proprietà dei materiali incoerenti, difetti di fusione ed energia sprecata, compromettendo l'intero processo produttivo.

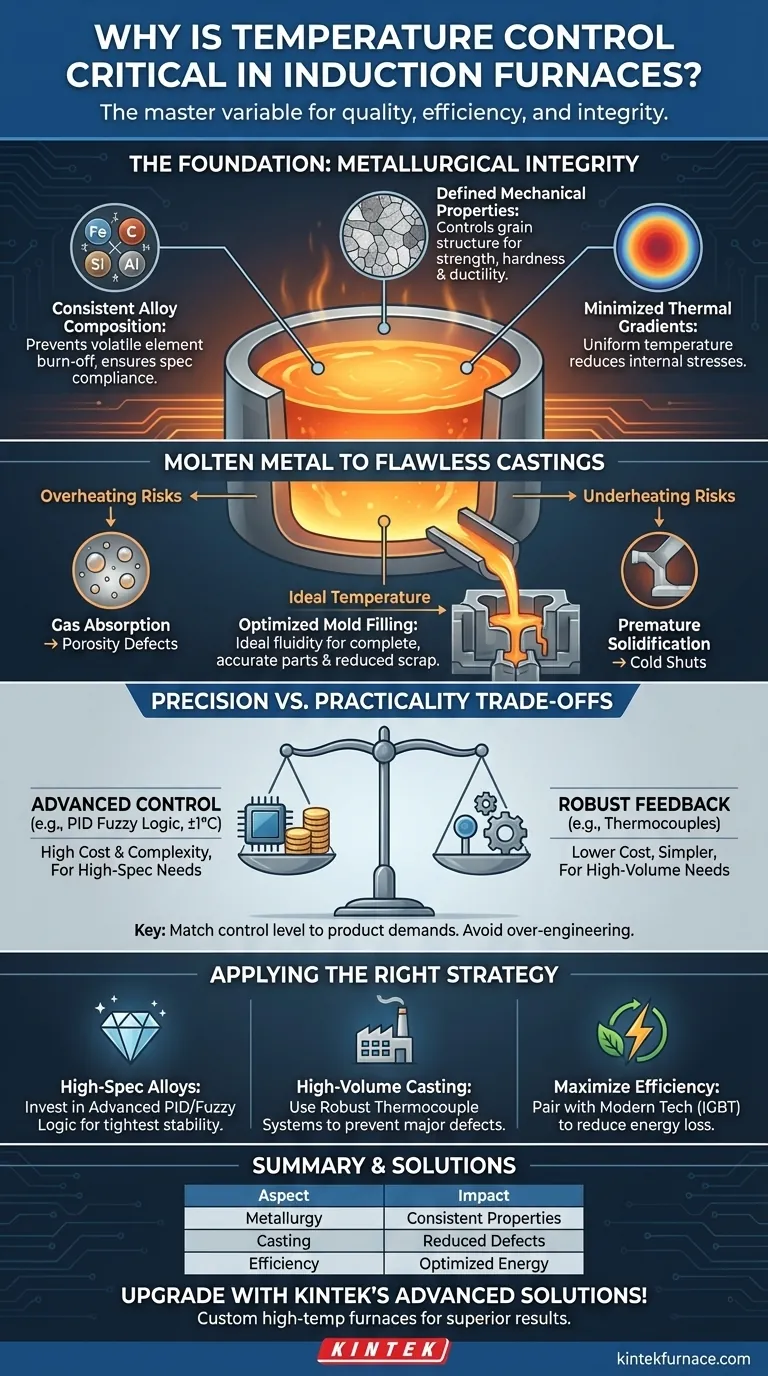

Le Basi della Qualità: Integrità Metallurgica

Le proprietà finali del tuo metallo sono determinate molto prima della sua fusione. Vengono forgiate nel bagno fuso, dove la temperatura è la variabile principale.

Garantire una Composizione della Lega Costante

Ogni elemento in una lega ha un comportamento specifico a temperature diverse. Un calore eccessivo può causare la combustione di elementi volatili, alterando la composizione finale e compromettendo le proprietà previste dal materiale.

Un controllo stabile della temperatura assicura che tutti gli elementi rimangano adeguatamente disciolti e distribuiti in tutta la fusione, garantendo che la lega soddisfi le specifiche ogni volta.

Definire le Proprietà Meccaniche

La temperatura a cui un metallo viene mantenuto e fuso influenza direttamente la sua struttura granulare. Questa struttura, a sua volta, determina proprietà meccaniche critiche come la durezza, la resistenza alla trazione e la duttilità.

Senza un controllo preciso, si introduce variabilità nel prodotto finale, portando a prestazioni incoerenti e potenziali guasti sul campo.

Minimizzare i Gradienti Termici

Efficaci sistemi di controllo lavorano per mantenere una differenza di temperatura minima tra il nucleo e la superficie del metallo fuso.

Grandi gradienti termici possono creare tensioni interne e incongruenze all'interno del materiale, anche prima della fusione. Una temperatura uniforme è la base di un prodotto uniforme e di alta qualità.

Dal Metallo Fuso a Fusioni Impeccabili

Il passaggio da un bagno fuso a una parte solida è un processo irto di rischi. La giusta temperatura è il tuo strumento primario per mitigare questi rischi.

Prevenire Porosità e Difetti

Il surriscaldamento del metallo aumenta la sua capacità di assorbire gas come idrogeno e ossigeno. Questi gas rimangono intrappolati durante la solidificazione, creando porosità—un difetto critico che indebolisce la fusione finale.

Al contrario, il sottoriscaldamento può far solidificare prematuramente il metallo, provocando riempimenti incompleti, noti come giunzioni fredde.

Ottimizzare il Riempimento dello Stampo e la Fluidità

Ogni fusione ha una temperatura di colata ideale che assicura che il metallo abbia la giusta fluidità. Ciò gli consente di fluire senza problemi e riempire ogni dettaglio dello stampo senza erodere la superficie dello stampo o solidificarsi troppo rapidamente.

Il controllo preciso della temperatura consente questa fluidità ottimale, garantendo che le parti complesse siano formate completamente e con precisione. Ciò riduce direttamente i tassi di scarto e lo spreco di materiale.

Comprendere i Compromessi: Precisione vs. Praticità

Sebbene il controllo della temperatura sia essenziale, il grado di precisione richiesto è una decisione aziendale critica che implica chiari compromessi.

Il Costo del Controllo Avanzato

I sistemi all'avanguardia, come quelli che utilizzano la logica fuzzy PID, possono mantenere la stabilità della temperatura entro ±1°C. Questo livello di precisione è incredibile ma comporta maggiori investimenti di capitale e costi di manutenzione.

La Complessità dell'Implementazione

I sistemi di controllo avanzati non sono "plug-and-play". Richiedono un'attenta integrazione, calibrazione e operatori qualificati che sappiano come utilizzare curve di riscaldamento programmabili e interpretare i dati di feedback.

Un sistema avanzato mal implementato può creare più problemi di uno più semplice ben gestito.

Il Rischio di Sovra-ingegnerizzazione

Non tutte le applicazioni richiedono una precisione sub-grado. La chiave è abbinare il livello di controllo alle esigenze del prodotto finale. Una fusione generica potrebbe non giustificare il costo di un sistema progettato per una lega aerospaziale ad alte prestazioni.

Come Applicare Questo al Tuo Progetto

La tua scelta della strategia di controllo della temperatura dovrebbe essere direttamente allineata al tuo obiettivo operativo primario.

- Se il tuo obiettivo principale è produrre leghe ad alta specifica: Investi in sistemi di controllo PID o logica fuzzy avanzati per ottenere la massima stabilità di temperatura possibile e garantire le proprietà metallurgiche.

- Se il tuo obiettivo principale è la fusione ad alto volume con buona qualità: Implementa robusti sistemi di feedback con termocoppia che prevengano significativi surriscaldamenti e sottoriscaldamenti per minimizzare i difetti e garantire un riempimento costante dello stampo.

- Se il tuo obiettivo principale è massimizzare l'efficienza energetica: Abbina il tuo sistema di controllo della temperatura a una moderna tecnologia di forni, come gli inverter IGBT, per ridurre la perdita di energia e garantire che più potenza sia diretta nella fusione.

In definitiva, padroneggiare il controllo della temperatura è il percorso più diretto per padroneggiare il tuo prodotto finale e le sue prestazioni.

Tabella Riepilogativa:

| Aspetto | Impatto del Controllo della Temperatura |

|---|---|

| Integrità Metallurgica | Assicura una composizione della lega e proprietà meccaniche costanti, minimizzando i difetti. |

| Qualità della Fusione | Previene porosità e giunzioni fredde, migliorando il riempimento dello stampo e riducendo i tassi di scarto. |

| Efficienza Operativa | Ottimizza l'uso dell'energia e la stabilità del processo, riducendo i costi e aumentando la produttività. |

| Strategie di Controllo | Vanno dai sistemi base per uso generale a PID/logica fuzzy avanzati per alta precisione. |

Aggiorna il tuo forno a induzione con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD, su misura per le tue esigenze uniche. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso della temperatura per risultati metallurgici superiori ed efficienza operativa. Non lasciare che temperature incoerenti compromettano la tua produzione—contattaci oggi per discutere come possiamo migliorare il tuo processo e fornire risultati affidabili e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo