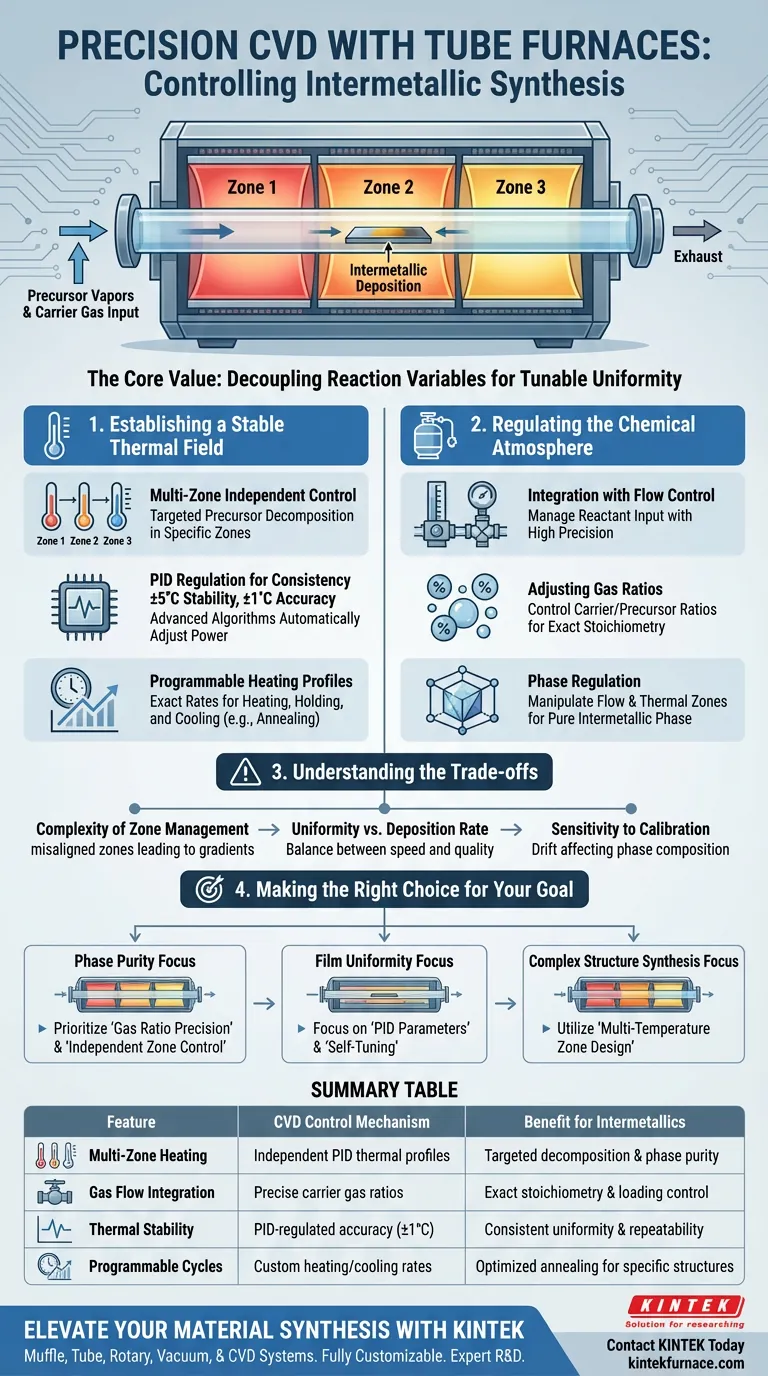

Un forno tubolare facilita il controllo preciso nella CVD agendo come un recipiente di reazione altamente stabile che integra la gestione termica multi-zona con la regolazione del flusso di gas ad alta precisione. Creando un campo termico specifico e regolabile, il forno assicura che i precursori gassosi, come silano o vapori di cloruro metallico, si decompongano e depositino solo nelle zone target. Questa architettura consente di dettare rigorosamente il rapporto tra i gas vettori, come l'idrogeno, consentendo un controllo esatto sul carico e sulla formazione di fase dei composti intermetallici.

Il valore fondamentale di un forno tubolare nella CVD è la sua capacità di disaccoppiare le variabili di reazione. Fornisce un ambiente stabilizzato in cui i gradienti di temperatura e le portate dei gas vengono gestiti in modo indipendente, consentendo di "sintonizzare" la fase chimica e l'uniformità del materiale depositato con elevata ripetibilità.

Stabilire un Campo Termico Stabile

Controllo Indipendente Multi-Zona

Il meccanismo primario per la precisione è il design multi-zona del forno. A differenza di un forno standard, un forno tubolare per CVD consente di controllare indipendentemente diverse zone di riscaldamento.

Decomposizione Mirata dei Precursori

Questo controllo zonale crea un profilo termico specifico attraverso il tubo. Assicura che i precursori si decompongano solo quando raggiungono la zona specifica mantenuta alla temperatura di reazione.

Regolazione PID per la Coerenza

I sistemi avanzati utilizzano algoritmi PID (Proporzionale-Integrale-Derivativo) per regolare automaticamente la potenza di riscaldamento. Ciò mantiene la stabilità della temperatura, spesso entro ±5℃, e un'accuratezza di visualizzazione fino a ±1℃.

Profili di Riscaldamento Programmabili

È possibile definire parametri esatti per velocità di riscaldamento, tempi di mantenimento e curve di raffreddamento. Questo controllo temporale è fondamentale per processi come la ricottura, che possono indurre cambiamenti strutturali specifici o difetti richiesti per le proprietà finali del materiale.

Regolare l'Atmosfera Chimica

Integrazione con Sistemi di Controllo del Flusso

Il solo controllo termico non è sufficiente per i composti intermetallici; anche l'apporto chimico deve essere preciso. Il forno tubolare si integra con sistemi di controllo del flusso ad alta precisione per gestire l'immissione dei reagenti.

Regolazione dei Rapporti di Gas

Il sistema consente una regolazione accurata dei gas vettori, come l'idrogeno, rispetto ai vapori precursori. Padroneggiare questo rapporto è la chiave per controllare la stechiometria del composto finale.

Regolazione di Fase

Manipolando contemporaneamente la portata e la zona termica, si controlla la regolazione di fase del materiale. Ciò garantisce che il substrato sia caricato con la fase intermetallica corretta anziché con un sottoprodotto indesiderato.

Comprendere i Compromessi

Complessità della Gestione delle Zone

Sebbene i forni multi-zona offrano precisione, introducono complessità. Una calibrazione errata tra le zone può portare a gradienti di temperatura indesiderati che distorcono il profilo di deposizione.

Uniformità vs. Velocità di Deposizione

Spesso esiste un equilibrio tra la velocità di deposizione e la qualità del film. Spingere per portate più elevate per aumentare il carico può compromettere l'uniformità e la coerenza del campo termico, portando a uno spessore del film non uniforme.

Sensibilità alla Calibrazione

L'elevata precisione dei controller PID e dei sistemi di flusso richiede una calibrazione regolare. Una leggera deriva nell'accuratezza dei sensori può alterare in modo significativo la composizione di fase dei composti intermetallici sensibili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo CVD, allinea le impostazioni del forno con i tuoi specifici obiettivi materiali:

- Se il tuo obiettivo principale è la Purezza di Fase: Dai priorità alla precisione del rapporto di gas e al controllo indipendente delle zone per isolare l'esatta temperatura di decomposizione dei tuoi precursori.

- Se il tuo obiettivo principale è l'Uniformità del Film: Concentrati sui parametri PID e sulle tecnologie di auto-sintonizzazione per garantire che il campo termico rimanga stabile (±5℃) in tutta la zona di reazione.

- Se il tuo obiettivo principale è la Sintesi di Strutture Complesse: Utilizza un design multi-zona di temperatura per creare distinte fasi di riscaldamento e ricottura all'interno di un singolo passaggio.

La vera precisione nella CVD deriva dalla visione del forno tubolare non solo come riscaldatore, ma come reattore a flusso programmabile.

Tabella Riassuntiva:

| Caratteristica | Meccanismo di Controllo CVD | Beneficio per i Composti Intermetallici |

|---|---|---|

| Riscaldamento Multi-Zona | Profili termici PID indipendenti | Decomposizione mirata dei precursori e purezza di fase |

| Integrazione Flusso Gas | Rapporti precisi dei gas vettori | Controllo esatto su stechiometria e carico |

| Stabilità Termica | Accuratezza regolata da PID (±1℃) | Uniformità del film e ripetibilità costanti |

| Cicli Programmabili | Velocità di riscaldamento/raffreddamento personalizzate | Ricottura ottimizzata per strutture cristalline specifiche |

Eleva la Tua Sintesi di Materiali con KINTEK

I processi CVD precisi richiedono i più alti standard di controllo termico e atmosferico. Presso KINTEK, colmiamo il divario tra i complessi requisiti di ricerca e le affidabili prestazioni industriali.

Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione di composti intermetallici. Sia che tu richieda un controllo indipendente multi-zona avanzato o un'erogazione di gas ad alta precisione, i nostri sistemi forniscono la stabilità e la ripetibilità che il tuo laboratorio merita.

Pronto a ottimizzare i tuoi profili di deposizione?

Contatta KINTEK Oggi per discutere i tuoi requisiti di forno personalizzato con i nostri specialisti tecnici.

Guida Visiva

Riferimenti

- Zhiquan Hou, Hongxing Dai. Exploring Intermetallic Compounds: Properties and Applications in Catalysis. DOI: 10.3390/catal14080538

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi del controllo indipendente della temperatura in un forno a tre zone? Migliorare precisione e uniformità

- Quali sono gli intervalli di temperatura di lavoro tipici per i forni a tubo da laboratorio? Trova il forno giusto per il tuo processo

- Come vengono utilizzate le fornaci orizzontali nel settore automobilistico? Migliorare la durata e l'efficienza dei componenti

- Qual è la funzione principale di un tubo di quarzo sottovuoto nella CVT? Coltivare cristalli di Bi4I4 ad alta purezza con successo

- Quali tipi di atmosfere possono essere controllate in un forno a tubo cadente? Padroneggia il controllo preciso dei gas per materiali superiori

- Quale precauzione deve essere presa quando si sposta un forno a tubi sotto vuoto? Evitare danni costosi e rischi per la sicurezza

- Come funziona un controller di temperatura PID in un forno tubolare? Migliora la precisione della tua pirolisi

- A quali pressioni possono essere introdotti i gas nella fornace a tubi a 3 zone? Ottimizza il tuo controllo del processo termico