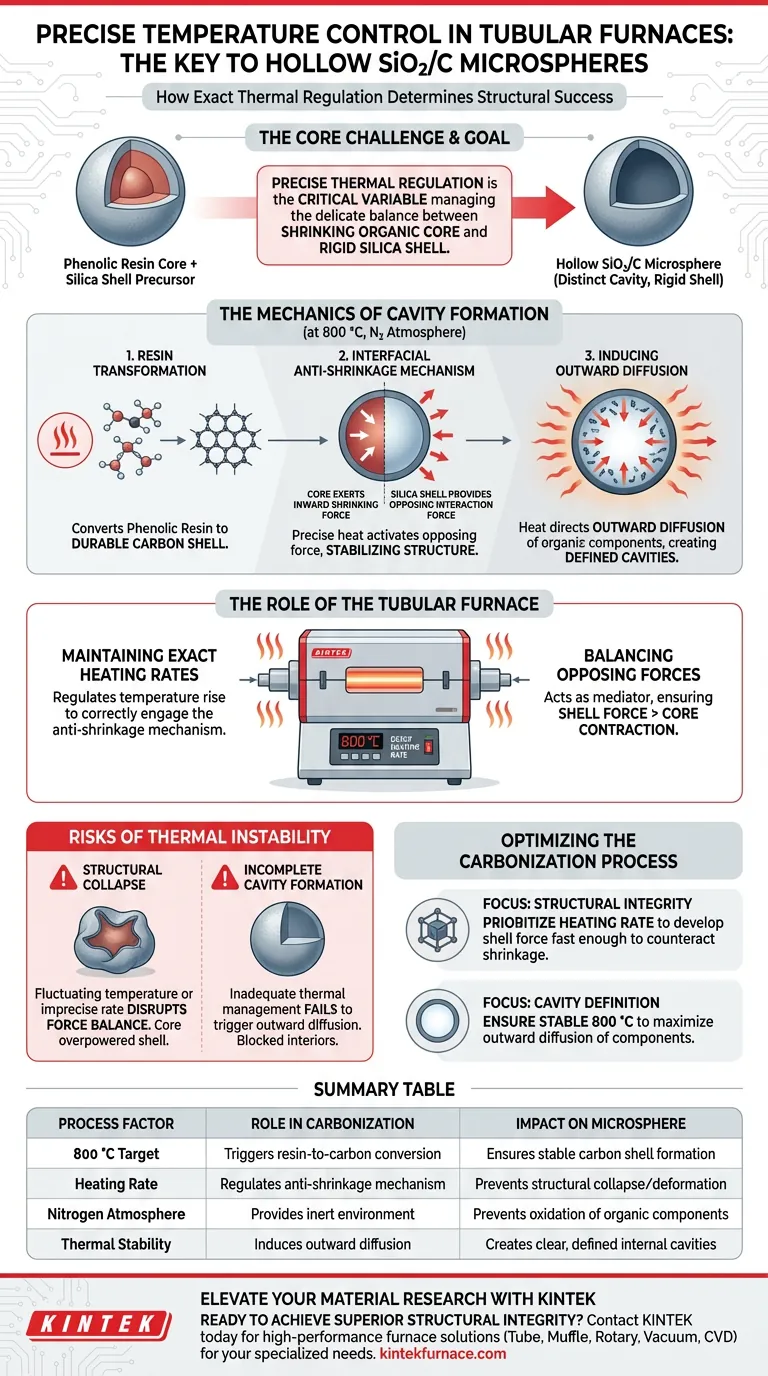

La precisa regolazione termica è la variabile critica che determina il successo strutturale delle microsfere cave di SiO2/C. In un forno tubolare, un controllo esatto della temperatura durante la carbonizzazione gestisce il delicato equilibrio fisico tra il nucleo organico in contrazione e il guscio di silice rigido, garantendo la formazione di cavità interne distinte anziché strutture collassate o solide.

Il preciso controllo della temperatura regola la trasformazione della resina fenolica in carbonio a 800 °C. Mantenendo un preciso tasso di riscaldamento, il forno innesca un meccanismo interfacciale anti-restringimento in cui il guscio di silice esterno contrasta efficacemente la forza di contrazione interna del nucleo, creando un'architettura cava stabile.

La Meccanica della Formazione delle Cavità

Regolazione della Trasformazione della Resina

L'obiettivo primario del processo di carbonizzazione è convertire il precursore di resina fenolica in un guscio di carbonio durevole.

Questa trasformazione richiede un ambiente stabile, specificamente mantenuto a 800 °C sotto atmosfera di azoto.

Il Meccanismo Interfacciale Anti-Restringimento

Il fenomeno più critico che si verifica durante questo processo è il meccanismo interfacciale anti-restringimento.

Man mano che il nucleo organico si riscalda, esercita naturalmente una forza di contrazione interna.

Tuttavia, una precisa applicazione del calore attiva una forza di interazione opposta dal guscio di silice esterno, che stabilizza la struttura contro questo collasso.

Induzione della Diffusione Esterna

Una corretta gestione termica fa più che indurire il guscio; dirige il movimento del materiale.

Il calore induce la diffusione esterna dei componenti organici.

Questa migrazione di materiale dal centro alla periferia è ciò che alla fine porta alla formazione di cavità interne chiare e definite.

Il Ruolo del Forno Tubolare

Mantenimento di Tassi di Riscaldamento Esatti

Il forno tubolare è essenziale perché consente una rigorosa regolazione del tasso di riscaldamento.

Non è sufficiente raggiungere semplicemente gli 800 °C; il tasso al quale la temperatura aumenta determina se il meccanismo anti-restringimento si attiva correttamente.

Bilanciamento delle Forze Opposte

Il forno funge da mediatore tra due forze fisiche concorrenti.

Garantisce che la forza di interazione interfacciale fornita dal guscio di silice rimanga abbastanza forte da contrastare la contrazione del nucleo.

Senza questo equilibrio, la meccanica della microsfera fallirebbe, compromettendo il design cavo.

Rischi di Instabilità Termica

Collasso Strutturale

Se il controllo della temperatura fluttua o il tasso di riscaldamento è impreciso, il delicato equilibrio di forze viene interrotto.

Se la forza di contrazione interna del nucleo organico sovrasta la resistenza del guscio esterno, la microsfera può collassare o deformarsi.

Formazione Incompleta delle Cavità

Una gestione termica inadeguata può non riuscire ad attivare la necessaria diffusione esterna dei componenti organici.

Ciò si traduce in microsfere con interni bloccati o parzialmente riempiti, anziché la desiderata struttura cava di SiO2/C.

Ottimizzazione del Processo di Carbonizzazione

Per ottenere microsfere cave di alta qualità, è necessario trattare la temperatura come uno strumento dinamico piuttosto che un'impostazione statica.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Dai priorità al tasso di riscaldamento per garantire che la forza di interazione del guscio di silice si sviluppi abbastanza rapidamente da contrastare il restringimento del nucleo.

- Se il tuo obiettivo principale è la Definizione della Cavità: Assicurati che il forno mantenga una temperatura stabile di 800 °C per massimizzare la diffusione esterna dei componenti organici.

Padroneggiare l'ambiente termico è l'unico modo per trasformare la meccanica teorica dell'anti-restringimento in una realtà fisica.

Tabella Riassuntiva:

| Fattore di Processo | Ruolo nella Carbonizzazione | Impatto sulla Microsfera |

|---|---|---|

| Obiettivo 800 °C | Innesca la conversione della resina fenolica in carbonio | Garantisce la formazione di un guscio di carbonio stabile |

| Tasso di Riscaldamento | Regola il meccanismo interfacciale anti-restringimento | Previene il collasso/deformazione strutturale |

| Atmosfera di Azoto | Fornisce un ambiente inerte per la carbonizzazione | Previene l'ossidazione dei componenti organici |

| Stabilità Termica | Induce la diffusione esterna dei componenti | Crea cavità interne chiare e definite |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione è la differenza tra successo e fallimento strutturale nella carbonizzazione avanzata. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Tubolari, a Muffola, Rotativi, Sottovuoto e CVD progettati per fornire la precisa regolazione termica richiesta per le tue applicazioni di laboratorio uniche. Che tu stia sviluppando microsfere cave di SiO2/C o compositi avanzati, i nostri forni ad alta temperatura personalizzabili garantiscono tassi di riscaldamento e controllo atmosferico perfetti ogni volta.

Pronto a ottenere una superiore integrità strutturale? Contatta KINTEK oggi stesso per trovare la soluzione di forno ideale per le tue esigenze di ricerca specializzate!

Guida Visiva

Riferimenti

- Lixue Gai, Yunchen Du. Compositional and Hollow Engineering of Silicon Carbide/Carbon Microspheres as High-Performance Microwave Absorbing Materials with Good Environmental Tolerance. DOI: 10.1007/s40820-024-01369-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale ruolo svolge un forno tubolare ad alta temperatura nel post-trattamento delle leghe ad alta entropia? Ottimizza la Microstruttura

- Quale ruolo gioca un forno tubolare ad alta temperatura nella sintesi dei SiQD? Controllo di precisione per la pirolisi HSQ

- Come far funzionare un forno tubolare? Una guida in 5 fasi per risultati sicuri e ripetibili

- Come stabilisce un ambiente controllato un forno tubolare orizzontale da laboratorio? Guida per test di corrosione di precisione

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Qual è lo scopo dell'utilizzo di tubi di quarzo ad alta purezza e sigillatura sottovuoto per la preparazione della lega Cu13Se52Bi35?

- Come contribuiscono i cicli redox ad alta temperatura eseguiti in un forno tubolare all'attivazione dei catalizzatori Ni/BaZrO3?

- Perché la sinterizzazione finale delle leghe NiTiNb deve essere condotta in un forno tubolare ad alto vuoto? Garantire prestazioni pure di memoria di forma