In sintesi, un forno a tubo con atmosfera controllata funziona riscaldando un campione all'interno di un tubo sigillato, separato dagli elementi riscaldanti stessi. Questo design fondamentale ti consente di controllare con precisione sia la temperatura del campione sia, in modo critico, la composizione chimica dell'atmosfera gassosa che lo circonda durante il processo di riscaldamento.

L'innovazione chiave di un forno a tubo con atmosfera controllata è la sua capacità di disaccoppiare il meccanismo di riscaldamento dall'ambiente immediato del campione. Ciò consente la lavorazione ad alta temperatura prevenendo, controllando o inducendo reazioni chimiche specifiche, un livello di controllo impossibile in un forno ad aria aperta.

Il Principio Fondamentale: Isolare l'Ambiente del Campione

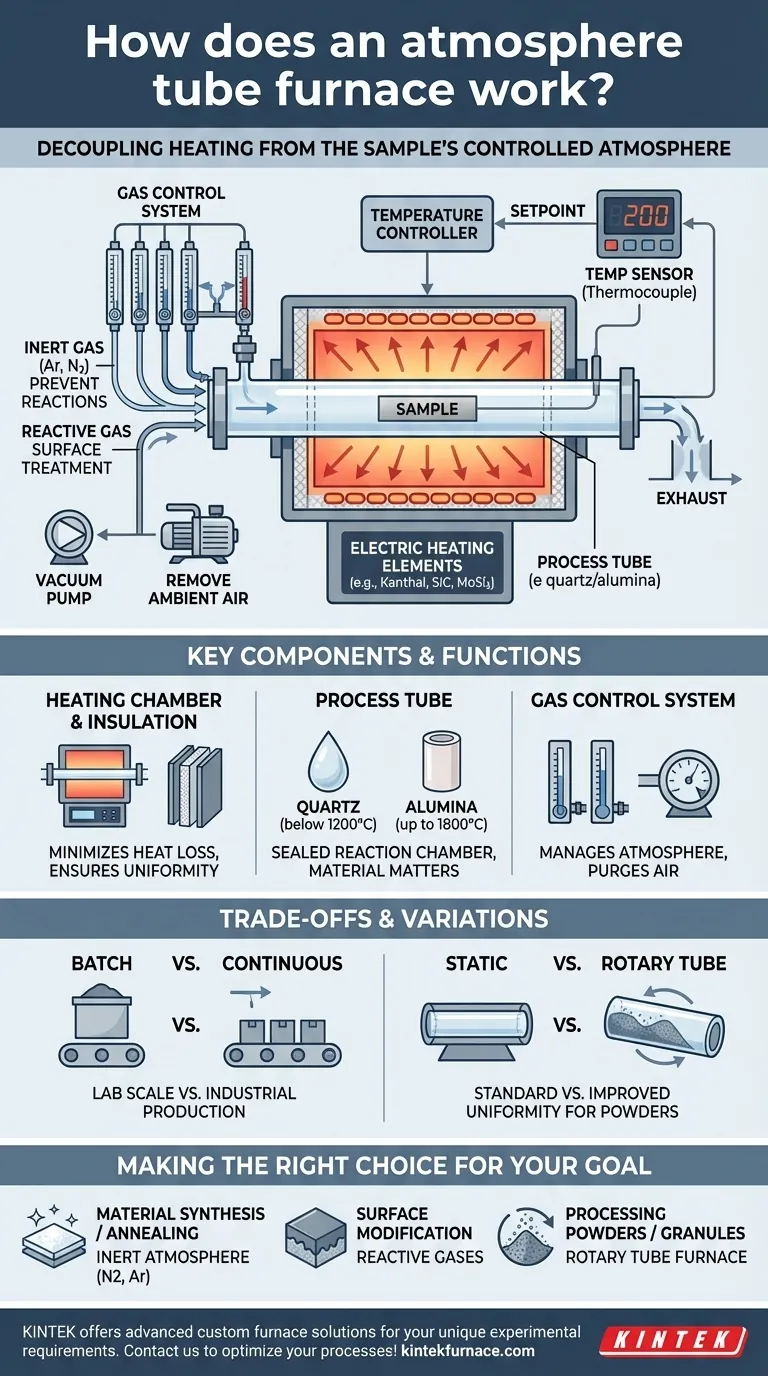

Per capire come funziona un forno a tubo con atmosfera controllata, è meglio suddividerlo nelle sue due funzioni principali: generare calore e controllare l'atmosfera.

Come si Ottiene il Riscaldamento

La camera del forno contiene elementi riscaldanti elettrici, tipicamente realizzati con materiali come Kanthal, Carburo di Silicio (SiC) o Disilicuro di Molibdeno (MoSi2). Questi elementi sono posizionati intorno al tubo di processo centrale, non al suo interno.

Quando il forno è attivato, un controllore invia una corrente elettrica a questi elementi, facendoli riscaldare tramite resistenza elettrica. Questo calore si irradia quindi verso l'interno, riscaldando uniformemente il tubo di processo e, per estensione, il campione posto al suo interno. Un sensore di temperatura (termocoppia) fornisce un feedback costante al controllore, garantendo che la temperatura sia mantenuta con precisione al setpoint desiderato.

Come si Controlla l'Atmosfera

Questa è la caratteristica distintiva del forno. Il tubo di processo, spesso realizzato in quarzo o allumina di elevata purezza, funge da camera di reazione sigillata. Un'estremità del tubo ha un ingresso per l'introduzione di gas specifici, mentre l'altra estremità ha un'uscita.

Questa configurazione consente a un operatore di rimuovere prima l'aria ambiente (e il suo ossigeno reattivo) utilizzando una pompa per vuoto. Quindi, un gas specifico o una miscela di gas può essere fatto fluire attraverso il tubo a una velocità controllata. Questo può essere un gas inerte come argon o azoto per prevenire qualsiasi reazione chimica, o un gas reattivo per causare intenzionalmente un trattamento superficiale come la carburazione o la nitrurazione.

Componenti Chiave e la Loro Funzione

Ogni parte del forno gioca un ruolo critico nel raggiungimento di questo preciso controllo ambientale.

La Camera di Riscaldamento e l'Isolamento

Questo è il corpo principale del forno. Ospita gli elementi riscaldanti ed è rivestito con isolamento in fibra ceramica di alta qualità. Questo isolamento è vitale per minimizzare la perdita di calore, garantire l'uniformità della temperatura e migliorare l'efficienza energetica.

Il Tubo di Processo

Il tubo è il cuore del sistema. La scelta del materiale è critica e dipende dalla temperatura target e dall'ambiente chimico.

- Quarzo: Utilizzato per temperature generalmente inferiori a 1200°C.

- Allumina: Utilizzato per temperature più elevate, spesso fino a 1700°C o 1800°C.

Il Sistema di Controllo del Gas

Un adeguato sistema di controllo del gas è ciò che rende possibile il controllo dell'atmosfera. Questo include tipicamente linee del gas, flussimetri o controllori di flusso di massa per regolare accuratamente l'alimentazione del gas e una pompa per vuoto collegata all'uscita del tubo per spurgare l'aria prima dell'inizio del processo.

Comprendere i Compromessi e le Variazioni

Non tutti i forni a tubo sono uguali. Il design specifico è adattato all'applicazione.

Forni a Batch vs. Continui

La maggior parte dei forni da laboratorio sono forni a batch, dove un campione viene caricato, processato e quindi rimosso. Per la produzione su scala industriale, vengono utilizzati forni continui, dove i materiali si muovono costantemente attraverso il tubo riscaldato su un sistema a nastro trasportatore.

Tubi Statici vs. Rotanti

In un forno standard, il tubo è stazionario. Tuttavia, i forni a tubo rotante fanno ruotare lentamente il tubo durante il funzionamento. Questa azione di rimescolamento è ideale per la lavorazione di polveri o materiali granulari, poiché assicura che ogni particella sia esposta allo stesso calore e alle stesse condizioni atmosferiche, migliorando drasticamente l'uniformità.

Limitazioni di Materiale e Temperatura

La singola limitazione più grande è la temperatura massima di esercizio, che è dettata sia dagli elementi riscaldanti che dal materiale del tubo di processo. Superare il limite di temperatura del materiale può causare l'ammorbidimento, la deformazione o la rottura del tubo, compromettendo la tenuta atmosferica.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione di cui hai bisogno dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la sintesi o la ricottura di materiali: Hai bisogno di un'atmosfera inerte (Azoto, Argon) per prevenire l'ossidazione e garantire un prodotto finale puro e pulito.

- Se il tuo obiettivo principale è la modifica superficiale: Avrai bisogno di un sistema in grado di gestire in sicurezza gas reattivi per creare specifiche chimiche superficiali.

- Se il tuo obiettivo principale è la lavorazione di polveri o granuli: Un forno a tubo rotante è la scelta migliore per garantire la coerenza e l'uniformità da lotto a lotto.

In definitiva, il forno a tubo con atmosfera controllata è uno strumento potente perché ti offre un controllo indipendente sulle due variabili più critiche nella lavorazione dei materiali: temperatura e chimica.

Tabella Riepilogativa:

| Componente | Funzione |

|---|---|

| Elementi riscaldanti | Generano calore tramite resistenza elettrica, posizionati attorno al tubo di processo |

| Tubo di processo | Camera sigillata per l'isolamento del campione, realizzata in quarzo o allumina |

| Sistema di controllo del gas | Gestisce il flusso di gas e il vuoto per il controllo dell'atmosfera |

| Controllore di temperatura | Mantiene la temperatura precisa utilizzando il feedback del sensore |

| Isolamento | Riduce al minimo la perdita di calore e garantisce un riscaldamento uniforme |

Pronto a elevare le capacità del tuo laboratorio con un forno a tubo con atmosfera controllata personalizzato? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche per la sintesi, la ricottura o la modifica superficiale dei materiali. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e offrire prestazioni affidabili!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%