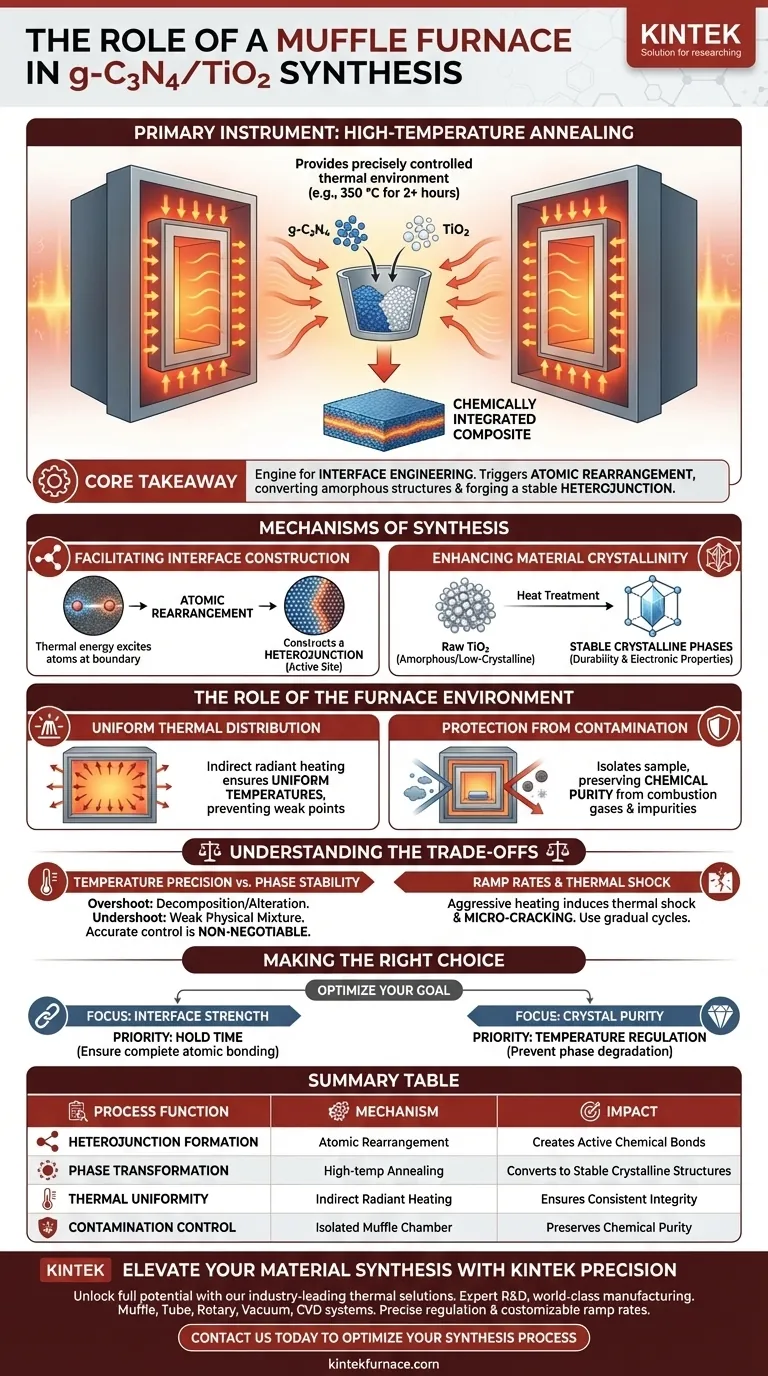

Una fornace muffola funge da strumento primario per la ricottura ad alta temperatura durante la sintesi di compositi g-C3N4/TiO2. Fornisce un ambiente termico controllato con precisione, mantenendo tipicamente temperature intorno ai 350 °C per periodi prolungati, per guidare le reazioni chimiche necessarie per combinare Nitruro di Carbonio Grafite (g-C3N4) e Biossido di Titanio (TiO2). Senza questa specifica lavorazione termica, i materiali rimarrebbero una miscela fisica anziché un composito chimicamente integrato.

Concetto Chiave La fornace muffola non è semplicemente uno strumento di essiccazione; è un motore per l'ingegnerizzazione delle interfacce. Fornisce l'energia termica esatta richiesta per innescare il riarrangiamento atomico, convertendo strutture amorfe in fasi cristalline e creando un eterogiunzione stabile tra i due materiali distinti.

Meccanismi di Sintesi

Facilitare la Costruzione delle Interfacce

La funzione principale della fornace è facilitare il riarrangiamento atomico a livello microscopico.

Quando i materiali precursori vengono mantenuti a una temperatura sostenuta (ad es. 350 °C per 2 ore), l'energia termica eccita gli atomi al confine dove g-C3N4 e TiO2 si incontrano.

Questa energia guida la formazione di legami chimici, costruendo con successo un'eterogiunzione. Questa giunzione è il sito attivo critico che definisce le prestazioni del materiale composito.

Migliorare la Cristallinità del Materiale

Oltre a legare i due materiali, il trattamento termico migliora notevolmente la qualità strutturale del componente TiO2.

I precursori grezzi di TiO2 esistono spesso in stati amorfi o a bassa cristallinità, che mancano di stabilità ed efficienza.

La fornace muffola converte questi componenti instabili in fasi cristalline stabili. Questa trasformazione di fase è essenziale per la durabilità a lungo termine e le proprietà elettroniche del materiale.

Il Ruolo dell'Ambiente della Fornace

Distribuzione Termica Uniforme

Una fornace muffola utilizza il riscaldamento indiretto, dove gli elementi irradiano calore dall'esterno della camera interna (la muffola).

Ciò garantisce che il campione sia esposto a temperature uniformi da tutti i lati, piuttosto che a contatto diretto con una fonte di calore.

L'uniformità è vitale per la sintesi; un riscaldamento non uniforme porterebbe a una cristallinità incoerente e a punti deboli nella struttura composita.

Protezione dalla Contaminazione

Il design della camera muffola isola il campione dall'esposizione diretta ai gas di combustione o ai contaminanti degli elementi riscaldanti.

Ciò crea un ambiente pulito e controllato che protegge la purezza chimica del composito g-C3N4/TiO2.

Questo isolamento garantisce che le proprietà del prodotto finale siano il risultato della sintesi chimica prevista, non di impurità esterne.

Comprendere i Compromessi

Precisione della Temperatura vs. Stabilità di Fase

Mentre il calore elevato è necessario, il controllo preciso della temperatura è non negoziabile.

Se la temperatura della fornace supera il limite, si rischia di decomporre il componente g-C3N4 o di alterare la fase TiO2 oltre la struttura cristallina desiderata.

Al contrario, un riscaldamento insufficiente non riuscirà a innescare il riarrangiamento atomico, lasciandoti con una miscela fisica debole anziché un composito legato.

Velocità di Riscaldamento e Shock Termico

Le moderne fornaci muffola consentono velocità di riscaldamento programmabili, ma un riscaldamento aggressivo può essere dannoso.

Riscaldare il campione troppo velocemente può indurre shock termico, causando potenzialmente micro-crepe all'interno del materiale composito.

È fondamentale utilizzare il controller programmabile della fornace per impostare cicli di riscaldamento e raffreddamento graduali per mantenere l'integrità strutturale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di sintesi, devi allineare i parametri della fornace con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la Forza dell'Interfaccia: Dai priorità al tempo di mantenimento (ad es. le 2 ore complete) per garantire che venga fornita energia termica sufficiente per un legame atomico completo all'eterogiunzione.

- Se il tuo obiettivo principale è la Purezza Cristallina: Concentrati sulla regolazione precisa della temperatura, assicurandoti che la fornace non fluttui dalla temperatura di ricottura target (ad es. 350 °C) per prevenire la degradazione della fase.

Il successo nella sintesi dipende non solo dai materiali che usi, ma dalla precisione dell'ambiente termico che crei.

Tabella Riassuntiva:

| Funzione del Processo | Meccanismo | Impatto sul Composito g-C3N4/TiO2 |

|---|---|---|

| Formazione dell'Eterogiunzione | Riarrangiamento atomico a 350°C | Crea legami chimici attivi tra i componenti |

| Trasformazione di Fase | Ricottura ad alta temperatura | Converte precursori amorfi in strutture cristalline stabili |

| Uniformità Termica | Riscaldamento radiante indiretto | Garantisce cristallinità costante e integrità strutturale |

| Controllo della Contaminazione | Camera muffola isolata | Preserva la purezza chimica bloccando i gas di combustione |

Migliora la Tua Sintesi di Materiali con la Precisione KINTEK

Sblocca il pieno potenziale della tua ricerca su g-C3N4/TiO2 con le soluzioni termiche leader del settore di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD progettati per le rigorose esigenze della lavorazione ad alta temperatura su scala di laboratorio e industriale.

Sia che tu abbia bisogno di una regolazione precisa della temperatura per l'ingegnerizzazione delle interfacce o di velocità di riscaldamento personalizzabili per prevenire shock termici, le nostre fornaci sono progettate per le tue esigenze materiali uniche. Contattaci oggi stesso per ottimizzare il tuo processo di sintesi e scopri perché i ricercatori leader si affidano a KINTEK per le loro attrezzature di laboratorio ad alta temperatura.

Guida Visiva

Riferimenti

- Matevž Roškarič, Albin Pintar. Effect of TiO2 Morphology on the Properties and Photocatalytic Activity of g-C3N4/TiO2 Nanocomposites Under Visible-Light Illumination. DOI: 10.3390/molecules30030460

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché i forni a muffola vengono utilizzati per determinare il contenuto di umidità, ceneri e sostanze volatili nei materiali farmaceutici? Essenziale per un controllo qualità preciso

- Perché un forno a muffola con controllo di riscaldamento programmabile multi-stadio è necessario per la sintesi di ossido di magnesio sol-gel?

- Quali condizioni fornisce una fornace muffola per la valutazione della stabilità all'ossidazione dei tappetini in fibra HfOC/SiOC?

- Perché è necessario un forno a muffola ad alta temperatura per il trattamento di incenerimento delle nanoparticelle di biossido di titanio?

- Quali sono i principali meccanismi di trasferimento del calore in un forno a pozzo? Padroneggiare Radiazione e Convezione per un Riscaldamento Ottimale

- Quali tipi di materiali può trattare un forno a muffola? Soluzioni versatili per metalli, ceramiche e altro ancora

- Quali sono alcune applicazioni aggiuntive dei forni a muffola? Scopri usi versatili in laboratorio e nell'industria

- Come vanno manipolati i crogioli riscaldati dopo essere stati rimossi dal forno? Assicurare risultati accurati con un raffreddamento adeguato