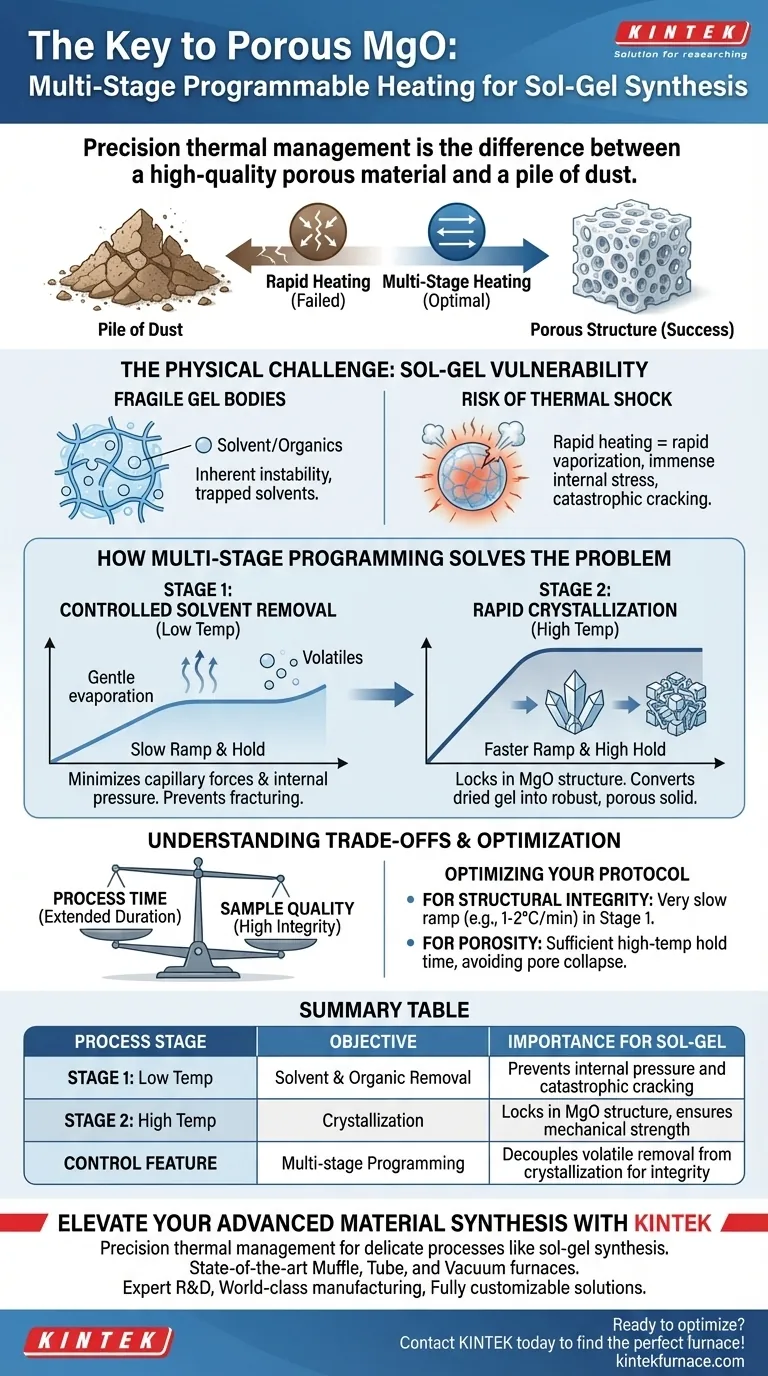

Una gestione termica precisa fa la differenza tra un materiale poroso di alta qualità e un mucchio di polvere. Un forno a muffola con riscaldamento programmabile multi-stadio è necessario perché consente di separare il delicato processo di rimozione del solvente dalla fase di cristallizzazione ad alta temperatura. Questo controllo specifico impedisce ai fragili corpi gel di creparsi o disintegrarsi, garantendo che l'ossido di magnesio finale mantenga la sua struttura porosa prevista.

Il metodo sol-gel crea una rete umida e fragile altamente sensibile alla pressione interna. Il riscaldamento multi-stadio mitiga i guasti rilasciando lentamente i volatili prima di raggiungere le temperature richieste per la cristallizzazione.

La Sfida Fisica della Lavorazione Sol-Gel

La Vulnerabilità dei Corpi Gel

I corpi gel creati tramite il metodo sol-gel sono intrinsecamente instabili durante le fasi iniziali della lavorazione.

Contengono una quantità significativa di solvente e residui organici intrappolati in una delicata rete solida.

Il Rischio di Shock Termico

Se questi corpi vengono sottoposti a un unico e rapido ciclo di riscaldamento, i liquidi interni vaporizzano troppo velocemente.

Questa rapida espansione crea un'immensa sollecitazione interna, portando a crepe catastrofiche o alla totale disintegrazione del campione.

Come la Programmazione Multi-Stadio Risolve il Problema

Fase 1: Rimozione Controllata del Solvente

Il riscaldamento programmabile consente di impostare una velocità di rampa lenta e tempi di mantenimento specifici a temperature più basse.

Questa fase "gentile" consente ai solventi e agli organici di evaporare gradualmente.

Rimuovendo questi volatili lentamente, si minimizzano le forze capillari e la pressione interna, impedendo al gel di fratturarsi.

Fase 2: Cristallizzazione Rapida

Una volta che i componenti organici sono stati rimossi in sicurezza, il forno può passare automaticamente a una velocità di riscaldamento più elevata.

Il programma mantiene quindi il materiale ad alta temperatura per facilitare la cristallizzazione.

Questa fase blocca la struttura dell'ossido di magnesio, convertendo il gel essiccato in un solido poroso e robusto senza il rischio di collasso.

Comprendere i Compromessi

Tempo di Processo vs. Qualità del Campione

Il principale compromesso nell'utilizzo di un profilo multi-stadio è la durata prolungata dell'esperimento.

Una rampa a stadio singolo è più veloce, ma porta quasi invariabilmente a guasti strutturali nei materiali derivati dal sol-gel.

Complessità dell'Ottimizzazione

Lo sviluppo del programma corretto richiede tentativi ed errori per trovare le velocità di rampa perfette per la tua specifica composizione di gel.

Tuttavia, una volta definito, la natura programmabile garantisce la riproducibilità, eliminando la variabilità riscontrata nelle regolazioni manuali.

Fare la Scelta Giusta per il Tuo Obiettivo

Ottimizzare il Tuo Protocollo Termico

- Se il tuo obiettivo principale è l'Integrità Strutturale: Programma velocità di rampa molto lente (ad es. 1-2°C/min) durante la fase di evaporazione del solvente per minimizzare lo stress interno.

- Se il tuo obiettivo principale è la Porosità: Assicurati che il tempo di mantenimento ad alta temperatura sia sufficiente per cristallizzare lo scheletro ma abbastanza breve da prevenire il collasso dei pori.

Padroneggiare il profilo termico è l'ultimo e critico passo nell'ingegnerizzazione di materiali porosi ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Obiettivo | Importanza per Sol-Gel |

|---|---|---|

| Fase 1: Bassa Temperatura | Rimozione Solvente & Organici | Previene pressione interna e crepe catastrofiche |

| Fase 2: Alta Temperatura | Cristallizzazione | Blocca la struttura dell'MgO e garantisce la resistenza meccanica |

| Funzionalità di Controllo | Programmazione Multi-Stadio | Separa la rimozione dei volatili dalla cristallizzazione per l'integrità |

Migliora la Tua Sintesi di Materiali Avanzati con KINTEK

Una gestione termica precisa è la chiave per sbloccare il potenziale dei tuoi materiali porosi. KINTEK offre sistemi di forni a muffola, a tubo e sottovuoto all'avanguardia, specificamente progettati per processi delicati come la sintesi sol-gel.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni programmabili forniscono la stabilità e il controllo necessari per garantire che il tuo ossido di magnesio mantenga la sua struttura prevista senza il rischio di collasso. Sia che tu abbia bisogno di una soluzione standard o di un forno ad alta temperatura completamente personalizzabile su misura per le tue esigenze di ricerca uniche, siamo qui per supportare il successo del tuo laboratorio.

Pronto a ottimizzare il tuo protocollo termico? Contatta KINTEK oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo principale dell'utilizzo dei forni a resistenza industriali a scatola? Garantire la stabilità nella produzione additiva

- Come garantisce un forno a muffola l'efficienza energetica? Ottieni costi inferiori e prestazioni migliori

- Come vengono utilizzati i forni a muffola nei laboratori odontotecnici? Essenziali per la sinterizzazione, la cottura e la fusione

- Quale ruolo svolge una fornace a muffola a scatola nella calcinazione dello ZnO? Master Nanoparticle Crystal Engineering

- Qual è il ruolo di una muffola nella sintesi di nanoparticelle d'oro supportate su biochar di bambù (Au-NPs/BC)?

- Qual è il principio di funzionamento del meccanismo della porta del forno a muffola? Garantire sicurezza ed efficienza nel tuo laboratorio

- Cosa rende unico l'ambiente di riscaldamento del forno a muffola rispetto ad altri forni? Scopri la chiave per un riscaldamento privo di contaminazioni

- Cos'è un forno a muffola e come funziona generalmente? Scopri il suo ruolo nel riscaldamento privo di contaminanti