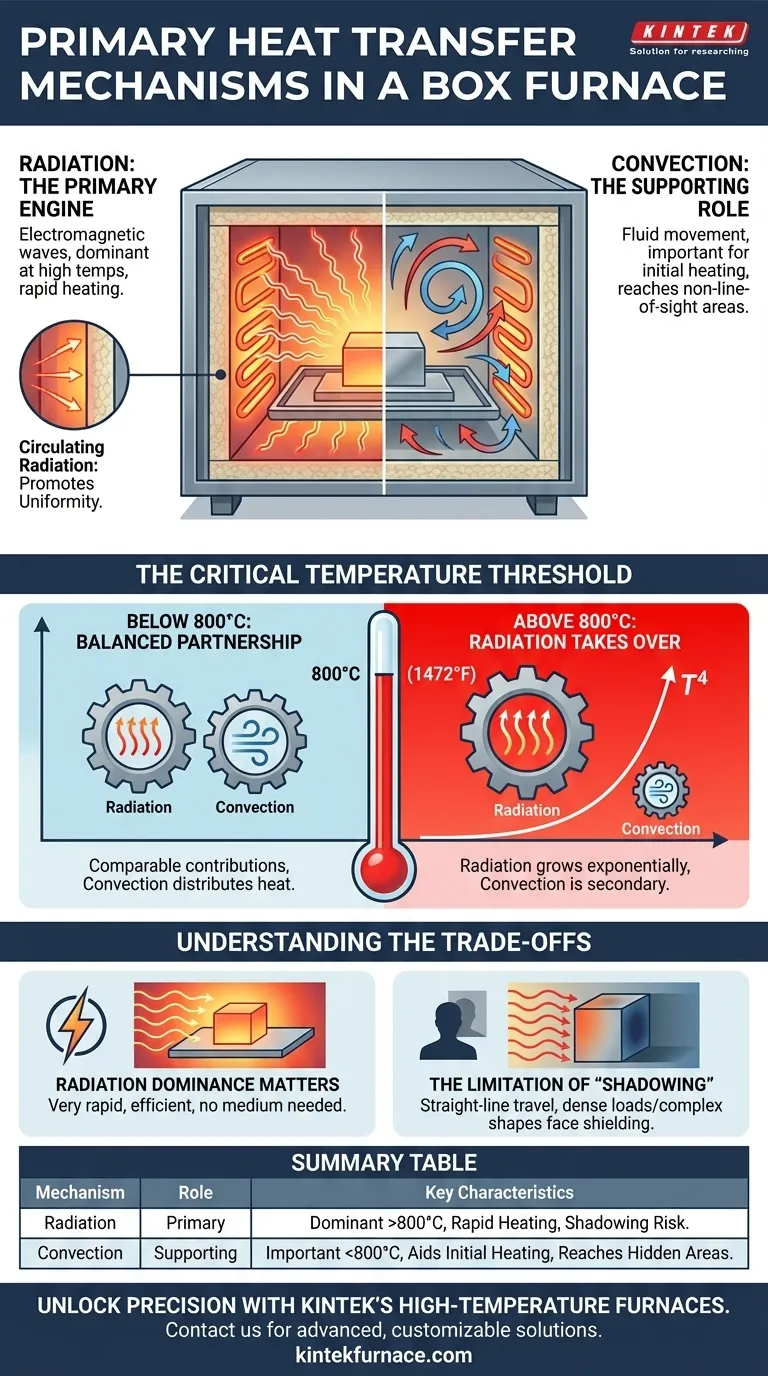

In un forno a pozzo, i principali meccanismi di trasferimento del calore sono la radiazione e la convezione. Sebbene entrambi siano sempre presenti, la loro importanza cambia drasticamente con la temperatura. Alle alte temperature tipiche di questi forni, la radiazione è la modalità di trasferimento del calore dominante e più critica, mentre la convezione svolge un ruolo più di supporto, specialmente durante la fase iniziale di riscaldamento.

La chiave per padroneggiare un forno a pozzo non è solo sapere che avvengono radiazione e convezione, ma capire che il loro equilibrio si sposta. Sopra circa 800°C, la radiazione diventa la forza preponderante, un principio che detta tutto, dalla velocità di riscaldamento all'uniformità della temperatura.

I Due Pilastri del Trasferimento di Calore

Un forno a pozzo riscalda un pezzo spostando energia termica dai suoi elementi riscaldanti al materiale all'interno. Questo trasferimento di energia si basa su due principi fisici distinti che lavorano in tandem.

Radiazione: Il Motore Primario

La radiazione è il trasferimento di energia attraverso onde elettromagnetiche. In un forno, gli elementi riscaldanti elettrici e i gas caldi si illuminano, emettendo radiazione termica in tutte le direzioni.

Questa energia viaggia attraverso l'atmosfera del forno e colpisce il pezzo e le pareti interne del forno. Le pareti, a loro volta, assorbono questa energia, si riscaldano e diventano radiatori secondari, rimbalzando e riemettendo energia termica. Questo fenomeno, noto come radiazione circolante, è cruciale per ottenere una temperatura uniforme.

Convezione: Il Ruolo di Supporto

La convezione è il trasferimento di calore attraverso il movimento di un fluido, in questo caso, l'aria o l'atmosfera all'interno del forno. Man mano che il gas vicino agli elementi riscaldanti si scalda, diventa meno denso e sale.

Questo movimento crea uno schema di circolazione naturale, o corrente convettiva, che trasferisce calore mentre il gas caldo scorre sulla superficie del pezzo. Sebbene meno potente della radiazione ad alte temperature, è importante per il riscaldamento iniziale e per raggiungere le parti di un pezzo che potrebbero non avere una linea di vista diretta con gli elementi riscaldanti.

La Soglia Critica di Temperatura

L'efficacia di questi due meccanismi non è statica; dipende fortemente dalla temperatura operativa del forno. La relazione tra di essi definisce le caratteristiche di riscaldamento del forno.

Sotto gli 800°C: Una Partnership Equilibrata

A temperature più basse, tipicamente sotto gli 800°C (1472°F), i contributi della convezione e della radiazione sono più paragonabili.

Durante questa fase iniziale di riscaldamento, le correnti convettive giocano un ruolo significativo nella distribuzione del calore in tutta la camera e nel portare il pezzo a temperatura.

Sopra gli 800°C: La Radiazione Prende il Sopravvento

La potenza del trasferimento di calore radiativo aumenta con la quarta potenza della temperatura (T⁴). Ciò significa che il suo effetto cresce esponenzialmente man mano che il forno diventa più caldo.

Una volta che la temperatura del forno supera circa gli 800°C, l'impatto della radiazione diventa drasticamente più significativo della convezione. Alle temperature operative più elevate, quasi tutto il trasferimento di calore efficace viene realizzato attraverso la radiazione dagli elementi e dalle pareti calde del forno.

Comprendere i Compromessi

Il predominio della radiazione ha conseguenze dirette su come si dovrebbe utilizzare un forno a pozzo per ottenere risultati coerenti.

Perché il Predominio della Radiazione è Importante

Un ambiente a predominanza radiativa consente un riscaldamento molto rapido ed efficiente ad alte temperature. Poiché l'energia viene erogata tramite onde elettromagnetiche a linea di vista, non si basa su un mezzo come l'aria per trasferire il calore.

Il Limite dell'"Ombreggiamento" (Shadowing)

Lo svantaggio principale della radiazione è che viaggia in linea retta. Se si dispone di un carico densamente impacchettato o di una parte con una geometria molto complessa, alcune superfici potrebbero essere schermate dalla radiazione diretta degli elementi riscaldanti o delle pareti calde.

Queste aree "in ombra" si riscalderanno più lentamente, affidandosi alla radiazione secondaria e a una convezione più debole, il che può portare a un riscaldamento non uniforme e a stress interni nel materiale.

Il Ruolo dei Componenti del Forno

Il design del forno supporta direttamente questi meccanismi. Gli elementi riscaldanti sono la fonte primaria di radiazione. Le pareti del forno isolate (la struttura) sono progettate per resistere alle alte temperature e hanno un'elevata emissività, consentendo loro di assorbire e ri-irradiare efficacemente l'energia per promuovere l'uniformità. Il sistema di controllo della temperatura gestisce con precisione l'erogazione di energia per controllare l'intero ambiente radiativo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendendo questa interazione, è possibile far funzionare un forno a pozzo in modo più efficace e risolvere i problemi di riscaldamento.

- Se il tuo obiettivo principale è la lavorazione rapida ad alta temperatura: Opererai in un regime a predominanza radiativa. Concentrati sul posizionamento del pezzo per garantire che tutte le superfici critiche abbiano una linea di vista libera verso gli elementi riscaldanti o le pareti calde.

- Se il tuo obiettivo principale è il riscaldamento uniforme di parti complesse: Mitiga l'ombreggiamento consentendo più spazio tra le parti. Considera tempi di "soak" (mantenimento) più lunghi alla temperatura per consentire al calore di condurre attraverso il materiale e livellare eventuali differenze causate da una radiazione non uniforme.

- Se il tuo obiettivo principale è l'efficienza energetica: Riconosci che la ri-radiazione dalle pareti ben isolate è un contributo chiave all'efficienza. Assicurarsi che la guarnizione della porta sia ermetica e che l'isolamento refrattario sia in buone condizioni è fondamentale per ridurre al minimo la dispersione di calore.

Padroneggiare il tuo processo di riscaldamento inizia con una chiara comprensione della fisica fondamentale in gioco all'interno del forno.

Tabella Riassuntiva:

| Meccanismo | Ruolo | Caratteristiche Chiave |

|---|---|---|

| Radiazione | Primario | Dominante sopra 800°C, trasferisce energia tramite onde elettromagnetiche, consente un riscaldamento rapido, ma può causare ombreggiamento in geometrie complesse. |

| Convezione | Di Supporto | Importante sotto 800°C, trasferisce calore attraverso il movimento del fluido (es. aria), aiuta nel riscaldamento iniziale e nel raggiungere le aree non in linea di vista. |

Sblocca la Precisione nel Tuo Laboratorio con i Forni ad Alta Temperatura KINTEK

Stai riscontrando problemi di riscaldamento non uniforme o tempi di lavorazione lenti nei tuoi esperimenti? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti, che comprende Forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è progettata per ottimizzare i meccanismi di trasferimento del calore come la radiazione e la convezione per prestazioni superiori. Con solide capacità di personalizzazione profonda, soddisfiamo con precisione le tue esigenze sperimentali uniche, garantendo efficienza energetica, riscaldamento rapido e risultati coerenti.

Contattaci oggi tramite il nostro modulo di contatto per discutere come i nostri forni possono migliorare la tua ricerca e i tuoi processi produttivi!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala