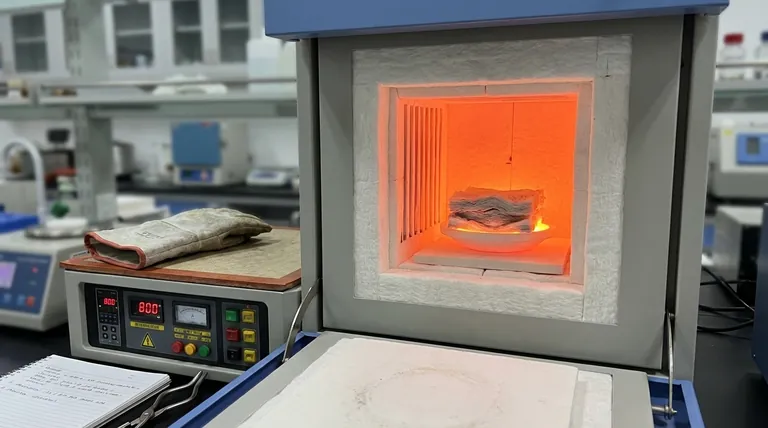

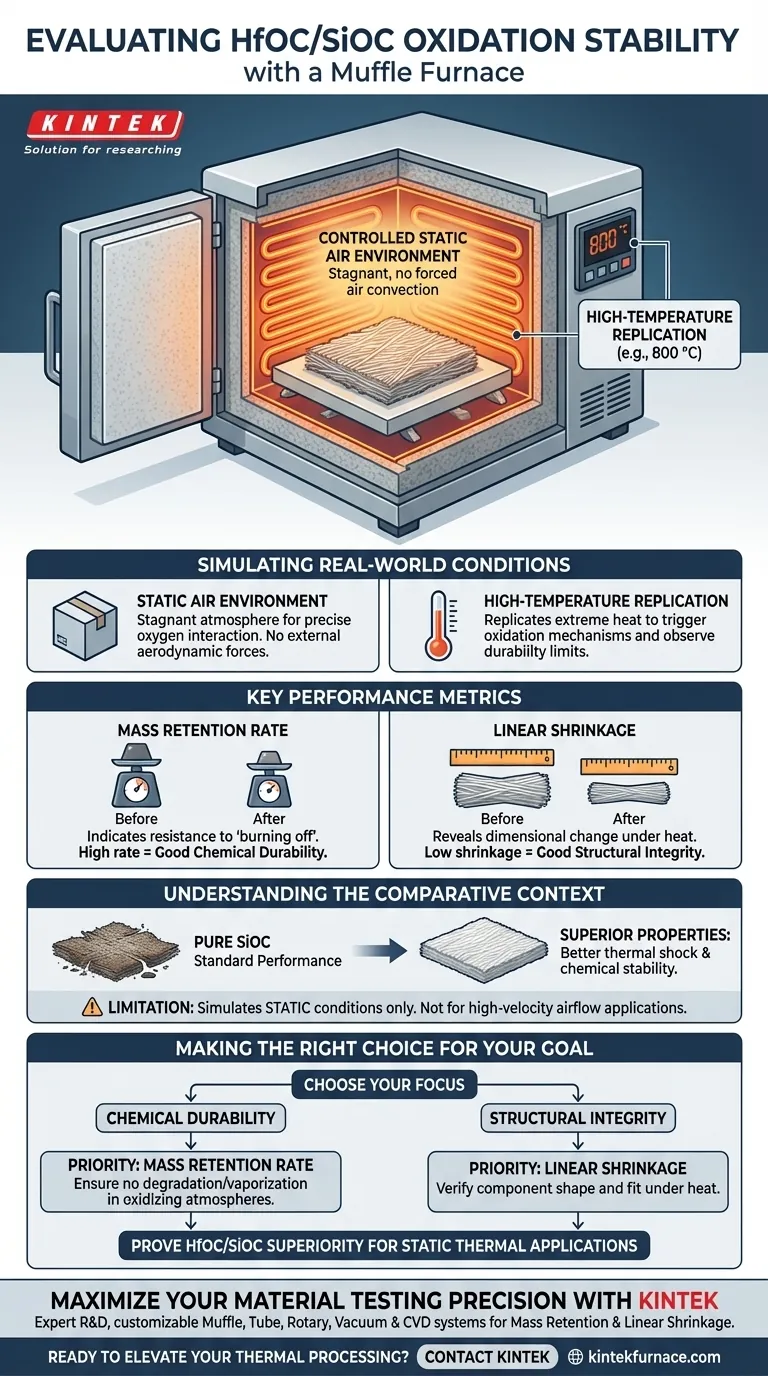

Una fornace muffola fornisce un ambiente controllato ad aria statica specificamente progettato per simulare condizioni di servizio ad alta temperatura. Sottoponendo i tappetini in fibra HfOC/SiOC a questo ambiente a temperature come 800 °C, i ricercatori possono isolare la risposta del materiale all'ossidazione senza l'interferenza della convezione d'aria forzata.

La fornace muffola crea un ambiente di base per quantificare oggettivamente la stabilità fisica. È lo strumento principale per verificare che i compositi HfOC/SiOC offrano una resistenza superiore allo shock termico e una stabilità chimica rispetto alle fibre pure SiOC standard.

Simulazione di Condizioni Reali

L'Ambiente ad Aria Statica

La caratteristica distintiva della fornace muffola in questo contesto è la fornitura di aria statica.

A differenza dei sistemi a flusso continuo, questo ambiente simula condizioni in cui l'atmosfera attorno al materiale è stagnante. Ciò consente una valutazione precisa di come il materiale interagisce con l'ossigeno quando non è soggetto a forze aerodinamiche esterne.

Riproduzione ad Alta Temperatura

Per valutare accuratamente la stabilità all'ossidazione, la fornace deve replicare il calore estremo degli ambienti di servizio effettivi.

I test vengono frequentemente condotti a punti di riferimento specifici ad alta temperatura, come 800 °C. Questo carico termico è sufficiente per innescare meccanismi di ossidazione, consentendo ai ricercatori di osservare i limiti di durabilità del materiale.

Metriche Chiave di Prestazione

Misurazione della Ritenzione di Massa

Uno dei principali indicatori della stabilità all'ossidazione è il tasso di ritenzione di massa.

Pesando i tappetini in fibra HfOC/SiOC prima e dopo il ciclo di riscaldamento controllato, i ricercatori calcolano quanta massa rimane. Un alto tasso di ritenzione indica che il composito resiste al degrado o alla "combustione" in ossidi volatili.

Valutazione del Restringimento Lineare

La stabilità dimensionale è importante quanto la stabilità chimica.

Il test della fornace muffola misura il restringimento lineare, che rivela se il tappetino in fibra si contrae sotto il calore. Bassi tassi di restringimento suggeriscono che il materiale mantiene la sua integrità strutturale e la sua forma nonostante lo stress termico.

Comprensione del Contesto Comparativo

Confronto con SiOC

L'obiettivo finale di questo test è stabilire un confronto chiaro con altri materiali.

I dati derivati dalla fornace muffola vengono utilizzati per verificare che i compositi HfOC/SiOC possiedano proprietà superiori rispetto alle fibre pure SiOC. Senza questo confronto controllato, i vantaggi specifici della formulazione HfOC - in particolare per quanto riguarda la resistenza allo shock termico - non possono essere validati oggettivamente.

Il Limite dei Test Statici

Sebbene validi per molte applicazioni, è importante riconoscere che una fornace muffola simula condizioni statiche.

Se l'applicazione finale prevista coinvolge un flusso d'aria ad alta velocità o rapidi cambiamenti di pressione, i test ad aria statica potrebbero non catturare tutte le modalità di guasto pertinenti. È meglio utilizzarli per determinare la stabilità chimica fondamentale e la resistenza termica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il valore dei test con fornace muffola per materiali HfOC/SiOC, concentrati sulla metrica specifica che si allinea ai tuoi requisiti ingegneristici:

- Se la tua priorità principale è la Durabilità Chimica: Dai priorità ai dati sul tasso di ritenzione di massa per garantire che il materiale non si degradi o vaporizzi in atmosfere ossidanti.

- Se la tua priorità principale è l'Integrità Strutturale: Analizza i risultati del restringimento lineare per verificare che il componente manterrà la sua forma e si adatterà all'interno di un assieme sotto calore.

Utilizza questo ambiente per dimostrare che il tuo composito HfOC/SiOC supera le alternative SiOC standard in applicazioni termiche statiche e difficili.

Tabella Riassuntiva:

| Condizione/Metrica | Descrizione | Importanza per HfOC/SiOC |

|---|---|---|

| Ambiente | Aria Statica (Non convettiva) | Simula condizioni di servizio stagnanti per isolare gli effetti dell'ossidazione. |

| Temperatura | Tipicamente 800 °C | Replica ambienti di servizio ad alto calore per innescare l'ossidazione. |

| Ritenzione di Massa | Misurazione della perdita di peso | Quantifica la durabilità chimica e la resistenza al degrado. |

| Restringimento Lineare | Variazione dimensionale | Valuta l'integrità strutturale e la resistenza allo stress termico. |

Massimizza la Precisione dei Tuoi Test sui Materiali con KINTEK

Assicurati che i tuoi compositi avanzati soddisfino i più alti standard di stabilità all'ossidazione e resistenza termica. Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK fornisce una gamma completa di attrezzature di laboratorio per alte temperature, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia valutando la ritenzione di massa o il restringimento lineare di tappetini in fibra, le nostre fornaci sono completamente personalizzabili per soddisfare le tue esigenze di ricerca e industriali uniche.

Pronto a migliorare il tuo processo termico? Contatta KINTEK oggi stesso per discutere la tua soluzione di fornace personalizzata e scoprire perché i ricercatori leader si fidano delle nostre attrezzature di precisione.

Guida Visiva

Riferimenti

- Arijit Roy, Gurpreet Singh. Preparation and characterization of HfOC/SiOC composite powders and fibermats <i>via</i> the polymer pyrolysis route. DOI: 10.1039/d5ra02006a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale di una fornace muffola nella sintesi CNM-Cl? Policon densazione Termica a Precisione Master

- Perché il processo di sinterizzazione termica in un forno a muffola è necessario per la post-elaborazione dei compositi a matrice di alluminio?

- Perché la formazione dell'operatore è importante per l'uso del forno a muffola? Garantire sicurezza, precisione e longevità

- Perché utilizzare un forno a muffola programmabile per la calcinazione dei perovskiti? Raggiungere purezza di fase a 1100°C

- Qual è la funzione di una muffola di alta precisione nell'analisi dei campioni vegetali? Ottenere ceneri pure per dati precisi

- Quali sono le principali applicazioni industriali di un forno a muffola? Sblocca il riscaldamento di precisione per il tuo settore

- Quale intervallo di temperatura possono raggiungere tipicamente i forni a muffola? Trova il forno giusto per le esigenze del tuo laboratorio

- Quali sono gli elementi riscaldanti comuni utilizzati nei forni a muffola e i loro intervalli di temperatura corrispondenti? Scegli l'Elemento Giusto per il Tuo Laboratorio