In sintesi, i forni a muffola sono utilizzati per queste analisi perché forniscono un ambiente estremamente preciso, ad alta temperatura e controllato. Ciò consente agli analisti di scomporre sistematicamente un campione farmaceutico tramite il calore: prima facendo evaporare l'acqua, poi bruciando la materia organica volatile e infine lasciando solo le ceneri inorganiche. Questa scomposizione passo passo è essenziale per quantificare l'esatta composizione di un farmaco o di una materia prima.

L'uso di un forno a muffola non riguarda solo la misurazione dei componenti; riguarda la verifica fondamentale della purezza, stabilità e sicurezza di un prodotto farmaceutico. Fornisce le condizioni controllate necessarie per isolare e quantificare i contaminanti o verificare la corretta composizione del materiale, che sono requisiti non negoziabili nel settore.

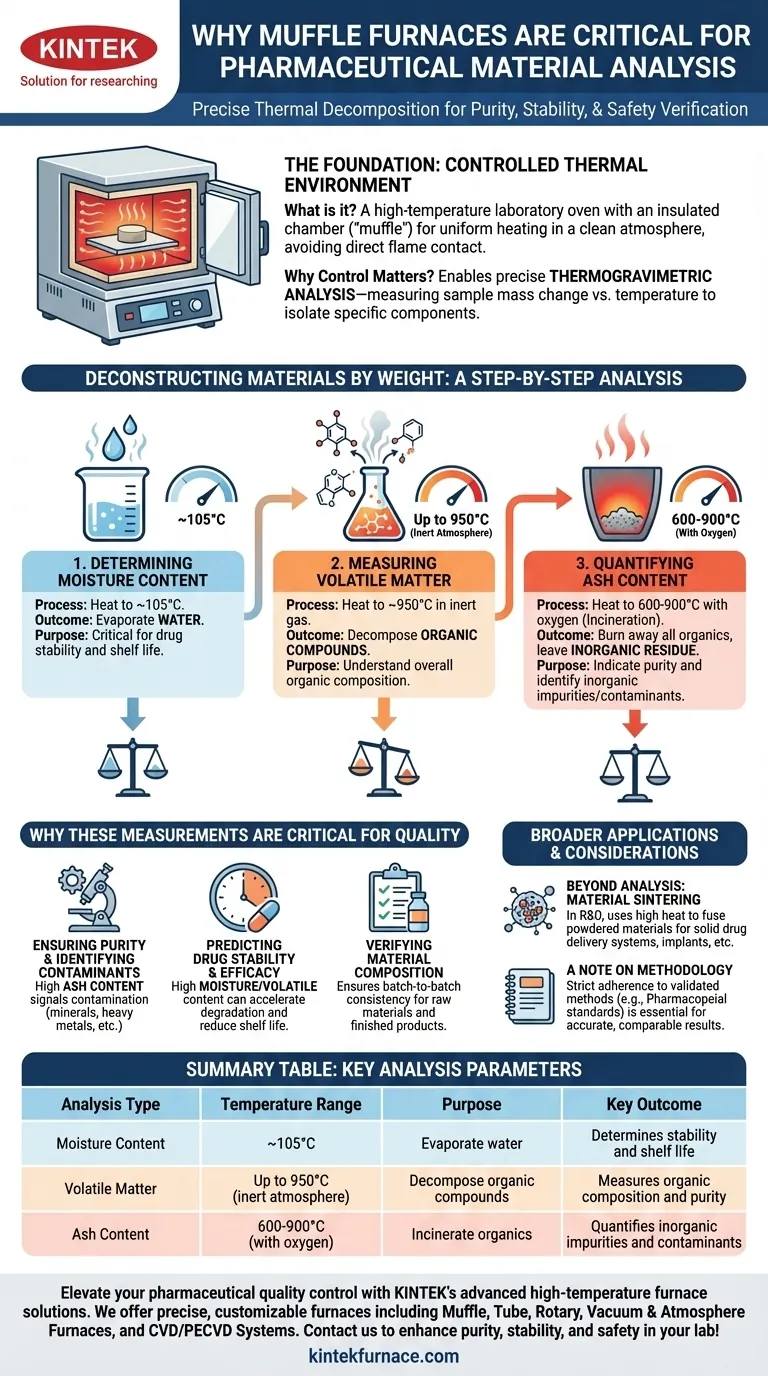

La base: ambiente termico controllato

Cos'è un forno a muffola?

Un forno a muffola è essenzialmente un forno da laboratorio ad alta temperatura. La sua caratteristica distintiva è una camera interna isolata (la "muffola") che riscalda il campione senza esporlo a fiamme dirette o contaminanti della combustione.

Questo design assicura che il campione sia riscaldato uniformemente e in un'atmosfera pulita, il che è fondamentale per ottenere risultati analitici accurati e riproducibili.

Perché il controllo è tutto nell'analisi

Nell'analisi farmaceutica, i risultati devono essere precisi e riproducibili. La capacità del forno a muffola di mantenere una temperatura specifica per una durata stabilita è il suo vantaggio principale.

Questo livello di controllo consente l'analisi termogravimetrica, in cui le variazioni di massa di un campione vengono misurate al variare della temperatura. Controllando la temperatura con precisione, possiamo isolare e misurare componenti specifici.

Scomposizione dei materiali tramite peso

Il processo analitico fondamentale prevede il riscaldamento di un campione a temperature progressivamente più elevate e la pesatura ad ogni fase. La perdita di peso in ogni fase corrisponde a un componente specifico.

Determinazione del contenuto di umidità

Innanzitutto, un campione viene riscaldato a una temperatura relativamente bassa, tipicamente appena sopra il punto di ebollizione dell'acqua (~105°C).

La perdita di peso risultante è attribuita puramente all'evaporazione dell'umidità. Questo è un primo passo fondamentale, poiché l'eccesso di umidità può influire in modo significativo sulla stabilità e sulla durata di conservazione di un farmaco.

Misurazione delle sostanze volatili

Successivamente, la temperatura viene aumentata in modo significativo (ad esempio, a 950°C in atmosfera inerte) per forzare la decomposizione e il rilascio di sostanze volatili.

Ciò include un'ampia gamma di composti organici presenti nel materiale. Il peso perso durante questa fase rappresenta il contenuto volatile, che è cruciale per comprendere la composizione organica complessiva del prodotto.

Quantificazione del contenuto di ceneri

Infine, il campione viene riscaldato a una temperatura molto elevata (ad esempio, 600-900°C) in presenza di ossigeno. Questo processo, noto come calcinazione o incenerimento, brucia completamente tutte le sostanze organiche e volatili.

Il residuo rimasto è il contenuto di ceneri, che consiste in materiali inorganici non combustibili come sali, minerali o impurità metalliche.

Perché queste misurazioni sono fondamentali per la qualità

Queste analisi non sono esercizi accademici; sono pilastri del controllo qualità (QC) e della ricerca farmaceutica.

Garantire la purezza e identificare i contaminanti

Il contenuto di ceneri è un indicatore diretto della purezza inorganica. Un valore di ceneri inaspettatamente alto può segnalare contaminazione da minerali, metalli pesanti o catalizzatori residui dal processo di produzione.

Prevedere la stabilità e l'efficacia del farmaco

Un alto contenuto di umidità o di sostanze volatili può indicare che un principio attivo o un eccipiente è instabile. Questi componenti possono accelerare la degradazione chimica, riducendo potenzialmente l'efficacia e la durata di conservazione del farmaco.

Verifica della composizione del materiale

Sia per le materie prime che per i prodotti finiti, questi test verificano che la composizione corrisponda alla specifica. È un metodo fondamentale per garantire la coerenza da lotto a lotto.

Applicazioni e considerazioni più ampie

Sebbene cruciali per l'analisi, le capacità di un forno a muffola si estendono alla produzione di materiali e richiedono una metodologia attenta.

Oltre l'analisi: sinterizzazione dei materiali

Nella ricerca e sviluppo farmaceutica, i forni a muffola sono utilizzati per la sinterizzazione. Questo processo utilizza il calore elevato per fondere insieme materiali in polvere senza fonderli.

Questa tecnica è vitale per creare determinati sistemi di somministrazione di farmaci solidi, impianti a base ceramica o materiali biocompatibili in cui sono richieste densità e porosità precise.

Una nota sulla metodologia

L'accuratezza di questi test dipende interamente da un metodo validato. Le temperature specifiche, i tempi di riscaldamento e le condizioni atmosferiche devono essere rigorosamente seguite secondo gli standard farmacopeici ufficiali per garantire che i risultati siano significativi e confrontabili.

Fare la scelta giusta per il tuo obiettivo

L'analisi specifica che esegui dipende interamente dal tuo obiettivo.

- Se la tua attenzione principale è il controllo qualità e la purezza: l'analisi del contenuto di ceneri è il test più critico per rilevare contaminanti inorganici.

- Se la tua attenzione principale è il test di stabilità: misurare il contenuto di umidità e sostanze volatili è essenziale per prevedere come si comporterà un materiale nel tempo.

- Se la tua attenzione principale è la ricerca sui materiali: il controllo preciso della temperatura del forno è fondamentale per sviluppare nuovi materiali attraverso processi come la sinterizzazione e gli studi di degradazione termica.

In definitiva, la padronanza dell'uso di un forno a muffola fornisce uno strumento fondamentale per garantire la qualità e la sicurezza dei materiali farmaceutici, dalle materie prime al prodotto finito.

Tabella riassuntiva:

| Tipo di analisi | Intervallo di temperatura | Scopo | Risultato chiave |

|---|---|---|---|

| Contenuto di umidità | ~105°C | Evaporare l'acqua | Determina stabilità e durata di conservazione |

| Sostanze volatili | Fino a 950°C (atmosfera inerte) | Decomporre i composti organici | Misura la composizione organica e la purezza |

| Contenuto di ceneri | 600-900°C (con ossigeno) | Incenerire gli organici | Quantifica impurità e contaminanti inorganici |

Migliora il tuo controllo qualità farmaceutico con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando una R&S eccezionale e una produzione interna, forniamo forni precisi e personalizzabili come forni a muffola, a tubo, rotativi, a vuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono che soddisfino le tue esigenze sperimentali uniche per un'accurata analisi del contenuto di umidità, ceneri e sostanze volatili. Contattaci oggi per discutere come le nostre soluzioni possono migliorare purezza, stabilità e sicurezza nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque