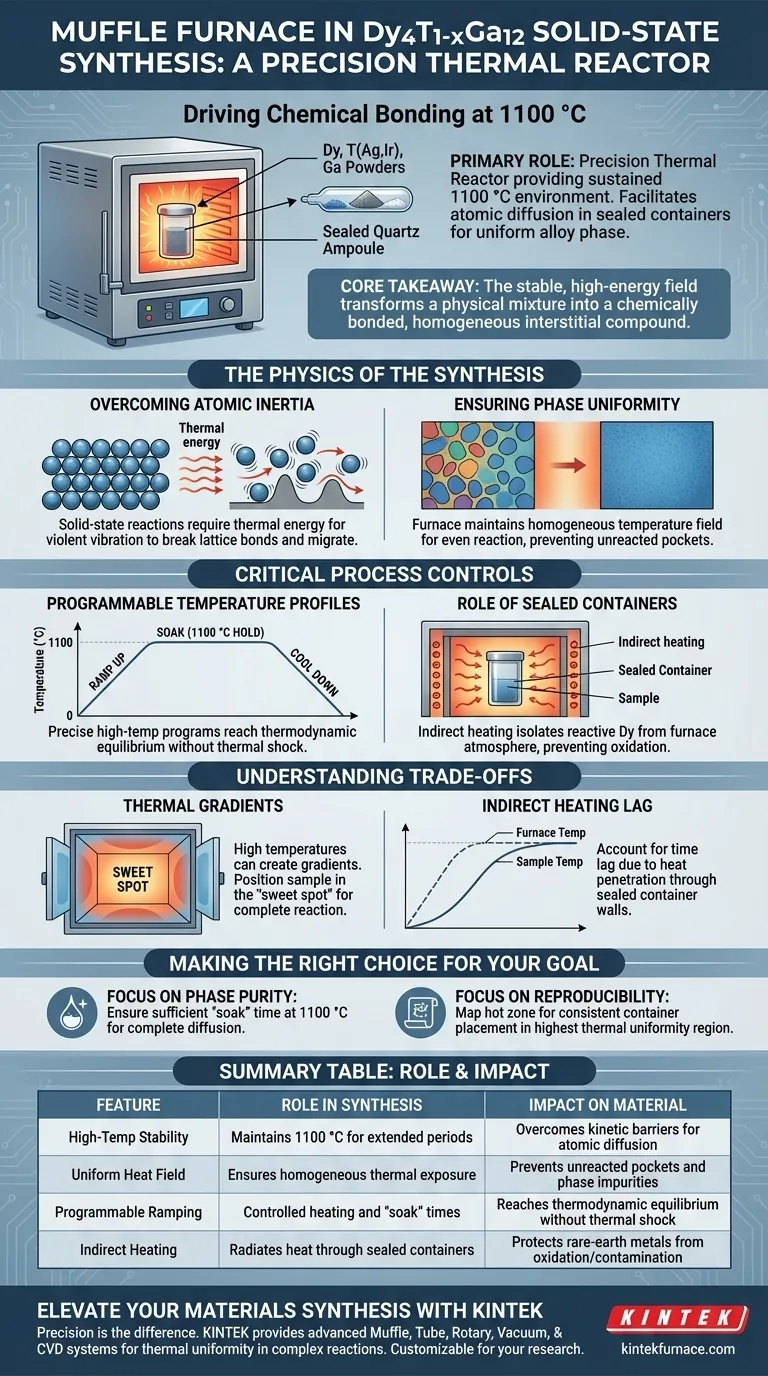

Il ruolo primario di una fornace a muffola in questa sintesi è quello di agire come un reattore termico di precisione, fornendo l'ambiente sostenuto a 1100 °C necessario per guidare il legame chimico tra disprosio (Dy), metalli di transizione (Ag o Ir) e gallio (Ga). Consente ai ricercatori di sottoporre la miscela di partenza, racchiusa in contenitori sigillati, a rigorosi programmi di temperatura che facilitano la diffusione atomica e portano a una fase di lega uniforme.

Concetto chiave La sintesi allo stato solido si basa sul calore per superare le barriere cinetiche della combinazione di materiali solidi. La fornace a muffola fornisce il campo stabile e ad alta energia richiesto per trasformare una miscela fisica di polveri elementari in un composto interstiziale chimicamente legato e omogeneo.

La Fisica della Sintesi

Superare l'Inerzia Atomica

Le reazioni allo stato solido differiscono significativamente dalle reazioni in fase liquida o gassosa perché gli atomi sono bloccati in posizione.

Per creare Dy4T1-xGa12, gli atomi di disprosio, argento (o iridio) e gallio devono muoversi fisicamente e diffondersi l'uno nell'altro.

La fornace a muffola fornisce l'energia termica necessaria per far vibrare questi atomi abbastanza violentemente da rompere i loro legami reticolari e migrare, consentendo la formazione di nuove strutture chimiche.

Garantire l'Uniformità di Fase

L'obiettivo di questa sintesi non è solo fondere i componenti, ma ottenere una specifica struttura cristallina.

La fornace mantiene un campo di temperatura omogeneo, assicurando che la reazione proceda uniformemente in tutto il campione.

Senza questa applicazione costante di calore, si rischierebbe di creare un campione eterogeneo con tasche non reagite di metallo grezzo anziché una fase di lega uniforme.

Controlli Critici del Processo

Profili di Temperatura Programmabili

La reazione non avviene istantaneamente; richiede una specifica "storia termica".

La fornace a muffola implementa precisi programmi ad alta temperatura, che tipicamente comportano un aumento fino a 1100 °C a una velocità controllata e il mantenimento di quella temperatura per una durata prestabilita.

Questa programmabilità consente al materiale di raggiungere l'equilibrio termodinamico senza sottoporre il contenitore a shock termico.

Il Ruolo dei Contenitori Sigillati

A differenza della sinterizzazione di ossidi che spesso avviene all'aria aperta, questa sintesi avviene all'interno di contenitori sigillati posti all'interno della fornace.

La fornace a muffola riscalda il contenitore, che a sua volta riscalda per irraggiamento il campione all'interno.

Questo riscaldamento indiretto è vitale perché isola il metallo delle terre rare reattivo (disprosio) dagli elementi riscaldanti della fornace e dall'atmosfera ambiente, prevenendo ossidazioni o contaminazioni indesiderate.

Comprendere i Compromessi

Gradienti Termici

Sebbene le fornaci a muffola siano progettate per la stabilità, le operazioni ad alta temperatura (sopra i 1000 °C) possono talvolta generare gradienti termici vicino alla porta o alle pareti.

Se il campione non è posizionato nella "zona ottimale" della fornace, il composto risultante potrebbe soffrire di una reazione incompleta a causa di calore insufficiente.

Ritardo del Riscaldamento Indiretto

Poiché il campione si trova all'interno di un contenitore sigillato, c'è un ritardo termico tra la lettura del controller della fornace e la temperatura effettiva del campione.

Gli operatori devono tenere conto del tempo necessario affinché il calore penetri nelle pareti del contenitore per garantire che il campione trascorra effettivamente il tempo richiesto a 1100 °C.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità della tua sintesi di Dy4T1-xGa12, considera come utilizzi le capacità della fornace.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati che il tuo programma di temperatura includa un tempo di "ammollo" sufficiente a 1100 °C per consentire una diffusione completa nell'ambiente sigillato.

- Se il tuo obiettivo principale è la Riproducibilità: Mappa la zona calda della tua fornace per assicurarti che il contenitore sigillato sia sempre posizionato nella regione con la massima uniformità termica.

Padroneggiare il profilo termico fa la differenza tra una miscela di polveri e un composto intermetallico di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sintesi di Dy4T1-xGa12 | Impatto sul Materiale Finale |

|---|---|---|

| Stabilità ad Alta Temperatura | Mantiene 1100 °C per periodi prolungati | Supera le barriere cinetiche per la diffusione atomica |

| Campo di Calore Uniforme | Garantisce un'esposizione termica omogenea | Previene tasche non reagite e impurità di fase |

| Rampa Programmabile | Riscaldamento controllato e tempi di "ammollo" | Raggiunge l'equilibrio termodinamico senza shock termico |

| Riscaldamento Indiretto | Irraggia calore attraverso contenitori sigillati | Protegge i metalli delle terre rare da ossidazione/contaminazione |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione fa la differenza tra una miscela di polveri e un composto intermetallico di alta qualità. KINTEK fornisce forni ad alta temperatura avanzati per laboratori, inclusi sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, progettati per fornire l'uniformità termica richiesta per complesse reazioni allo stato solido come la sintesi di Dy4T1-xGa12.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche. Contattaci oggi stesso per ottimizzare il tuo processo termico e garantire la purezza di fase in ogni campione.

Guida Visiva

Riferimenti

- S. Lee, Daniel C. Fredrickson. Interstitial Atoms and the Frustrated and Allowed Structural Transitions Principle: Tunability in the Electronic Structure of AuCu<sub>3</sub>‐type Frameworks in Dy<sub>4</sub>T<sub>1−<i>x</i></sub>Ga<sub>12</sub> (T = Ag, Ir). DOI: 10.1002/zaac.202500079

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo principale di un forno a muffola nella calcinazione di Pt-xWO3/SiO2? Ottimizzare l'ingegneria di fase del catalizzatore

- Quali sono le applicazioni di ricerca dei forni a muffola? Essenziali per la sintesi e il trattamento termico dei materiali

- Perché il controllo della velocità di raffreddamento è fondamentale nei forni a scatola ad alta temperatura? Garantire un confronto preciso dei materiali e la stabilità di fase

- In che modo l'isolamento in un forno a muffola contribuisce alla sua efficienza? Sblocca il risparmio energetico e la precisione

- Quali pratiche di manutenzione prolungano la vita di un forno a muffola? Aumenta l'affidabilità con una cura proattiva

- Perché il design compatto è vantaggioso in un forno a muffola? Massimizzare l'efficienza termica e risparmiare spazio

- Quale ruolo svolge una muffola da laboratorio nella modifica dei supporti di silice mesoporosa per il caricamento di farmaci?

- Qual è il significato della calcinazione ad alta temperatura in un forno a muffola? Padronanza della preparazione del catalizzatore Ce-TiO2