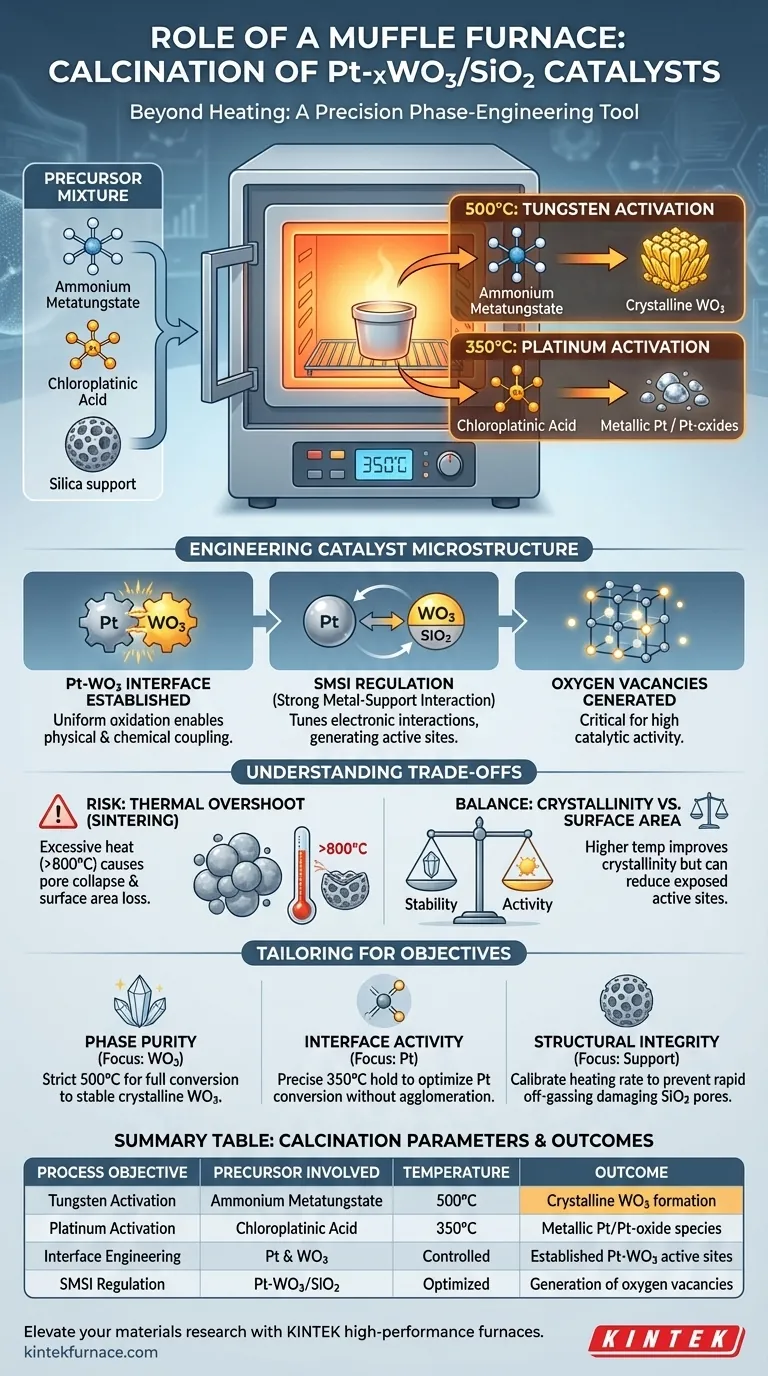

Il ruolo principale di un forno a muffola in questo contesto è quello di fornire un ambiente termico controllato con precisione che guidi la decomposizione chimica di specifici precursori in fasi catalitiche attive. Per i catalizzatori Pt-xWO3/SiO2, ciò comporta la conversione del metatungstato di ammonio in triossido di tungsteno (WO3) cristallino a 500°C e la trasformazione dell'acido cloplatinico in platino metallico o ossidi di platino a 350°C.

Il forno a muffola non è semplicemente un dispositivo di riscaldamento; è uno strumento di ingegneria di fase. È essenziale per stabilire l'interfaccia critica Pt-WO3, regolare le forti interazioni metallo-supporto (SMSI) e generare le vacanze di ossigeno richieste per un'elevata attività catalitica.

Ingegneria della Microstruttura del Catalizzatore

Decomposizione dei Precursori e Trasformazione di Fase

La funzione fondamentale del forno a muffola è facilitare la completa decomposizione termica dei precursori chimici.

Per il componente di tungsteno, il forno deve mantenere 500°C per scomporre il metatungstato di ammonio. Questo specifico regime di temperatura garantisce la formazione di fasi stabili e cristalline di triossido di tungsteno (WO3) sul supporto di silice.

Attivazione delle Specie di Platino

Distinta dall'attivazione del tungsteno, il componente di platino richiede un profilo di trattamento termico diverso.

Il riscaldamento del materiale a 350°C consente la conversione controllata dei precursori di acido cloplatinico. Questo passaggio rimuove efficacemente i ligandi cloruro, con conseguente formazione di specie di platino metallico o ossido di platino.

Stabilire l'Interfaccia Attiva

Il risultato più critico di questo trattamento termico è la creazione dell'interfaccia Pt-WO3.

Fornendo un ambiente di ossidazione uniforme, il forno consente l'accoppiamento fisico e chimico delle specie di platino e tungsteno. Questa interazione è responsabile delle proprietà elettroniche uniche del catalizzatore.

Regolazione delle Interazioni Elettroniche

Il processo di calcinazione influenza direttamente la Forte Interazione Metallo-Supporto (SMSI).

Un corretto trattamento termico nel forno a muffola regola la forza con cui il platino interagisce con il supporto modificato dal tungsteno. Questa regolazione è vitale per creare vacanze di ossigeno, che fungono da siti attivi per le successive reazioni chimiche.

Comprendere i Compromessi

Il Rischio di Sovratemperatura Termica (Sinterizzazione)

Sebbene le alte temperature siano necessarie per la decomposizione, il calore eccessivo è dannoso.

Se la temperatura del forno a muffola supera i limiti ottimali (ad esempio, raggiungendo 800°C come notato nella sintesi generale dei catalizzatori), può portare a una grave sinterizzazione. Ciò causa il collasso della struttura dei pori e una significativa riduzione dell'area superficiale specifica.

Bilanciare Cristallinità e Area Superficiale

Esiste un compromesso intrinseco tra la formazione di cristalli stabili e il mantenimento di un'elevata area superficiale.

Temperature più elevate migliorano generalmente la cristallinità delle fasi WO3 e Pt, il che aggiunge stabilità. Tuttavia, un riscaldamento aggressivo può ridurre il numero di siti attivi superficiali esposti, diminuendo le prestazioni complessive.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo catalizzatore Pt-xWO3/SiO2, devi adattare i parametri del forno a muffola ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Purezza di Fase: Aderisci rigorosamente al setpoint di 500°C per garantire che il metatungstato di ammonio sia completamente convertito nella fase cristallina stabile WO3.

- Se il tuo obiettivo principale è l'Attività Interfacciale: Dai priorità a un mantenimento preciso della temperatura a 350°C per ottimizzare la conversione del precursore di Pt senza indurre un'agglomerazione prematura delle particelle metalliche.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Calibra attentamente la velocità di riscaldamento per prevenire un rapido degassamento dei ligandi, che può danneggiare la struttura dei pori del supporto SiO2.

Il successo dipende dal trattare il forno a muffola come uno strumento di precisione per la sintesi chimica, piuttosto che un semplice forno di essiccazione.

Tabella Riassuntiva:

| Obiettivo del Processo | Precursore Coinvolto | Temperatura | Risultato |

|---|---|---|---|

| Attivazione del Tungsteno | Metatungstato di Ammonio | 500°C | Formazione di WO3 cristallino |

| Attivazione del Platino | Acido Cloroplatinico | 350°C | Specie di Pt metallico/Pt-ossido |

| Ingegneria delle Interfacce | Pt & WO3 | Controllata | Siti attivi Pt-WO3 stabiliti |

| Regolazione SMSI | Pt-WO3/SiO2 | Ottimizzata | Generazione di vacanze di ossigeno |

La precisione fa la differenza tra un lotto fallito e un catalizzatore ad alta attività. KINTEK fornisce forni a muffola, a tubo e sottovuoto ad alte prestazioni specificamente progettati per l'ingegneria di fase e processi di calcinazione sensibili. Supportati da R&S e produzione esperte, i nostri sistemi sono completamente personalizzabili per le tue esigenze uniche di ricerca sui catalizzatori. Migliora la tua ricerca sui materiali: contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Wanru Yan, Yu Tang. Investigation on Pt-WO3 Catalytic Interface for the Hydrodeoxygenation of Anisole. DOI: 10.3390/catal15090859

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione del materiale isolante in un forno a muffola? Sblocca efficienza e sicurezza nel tuo laboratorio

- Qual è il ruolo primario di un forno a muffola nel pretrattamento del fango rosso? Sblocca l'estrazione di metalli con l'attivazione ad alta temperatura

- Perché è necessario un forno commerciale ad alta temperatura per il pretrattamento dei materiali TL? Garantire un dosimetria accurata

- Quale ruolo svolge una fornace a muffola a scatola durante la fase di pre-carbonizzazione della bagassa di canna da zucchero? Approfondimenti degli esperti

- Quali sono le principali applicazioni dei forni a muffola? Sblocca precisione e purezza nei processi ad alta temperatura

- Qual è lo scopo dell'utilizzo di un forno a muffola ad alta temperatura per l'incisione termica di campioni ceramici? Approfondimenti degli esperti

- Come influisce la sinterizzazione ad alta temperatura sulla ceramica di scisto? Migliora la resistenza con forni a camera elettrica

- Che cos'è un forno a muffola e quale intervallo di temperatura può raggiungere? Scopri le soluzioni ad alta temperatura