Il controllo della velocità di raffreddamento in un forno a scatola ad alta temperatura è il fattore decisivo nel determinare la stabilità di fase finale e l'integrità strutturale del tuo materiale. Durante la transizione da temperature estreme come 1200 °C, la velocità con cui il campione ritorna a temperatura ambiente determina se conserva le caratteristiche desiderabili o si degrada in fasi secondarie indesiderate.

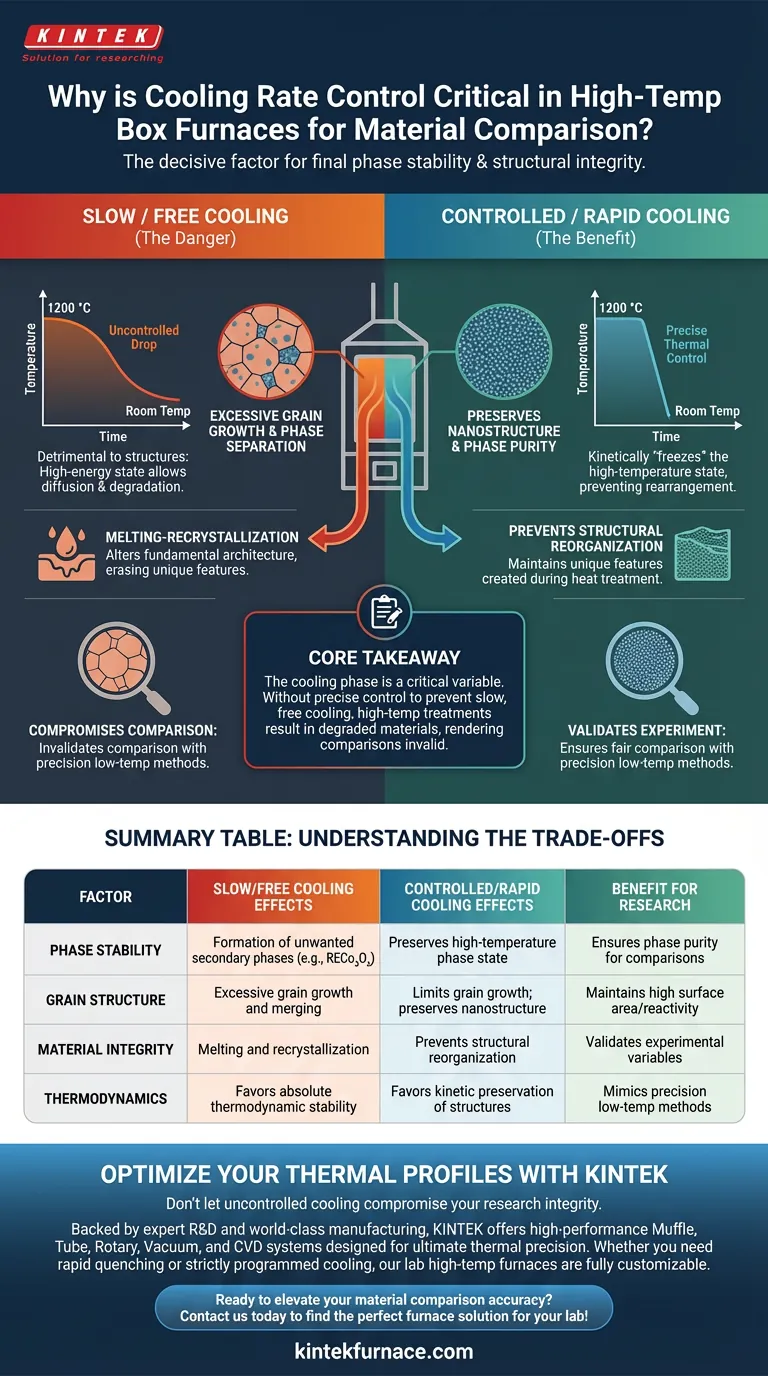

Concetto chiave La fase di raffreddamento non è semplicemente la fine di un processo; è una variabile critica che definisce lo stato finale del materiale. Senza un controllo termico preciso per prevenire un raffreddamento lento e libero, i trattamenti ad alta temperatura comporteranno inevitabilmente la crescita dei grani e la separazione di fase, rendendo invalidi i confronti con metodi di precisione a bassa temperatura.

La termodinamica della transizione

Il pericolo del "raffreddamento libero"

In molte operazioni standard del forno, l'unità viene semplicemente spenta dopo il tempo di permanenza, consentendo al campione di raffreddarsi naturalmente.

Ad alte temperature (1200 °C), questo raffreddamento lento e libero è dannoso per il mantenimento di specifiche strutture dei materiali. Mantiene il materiale in uno stato di alta energia per troppo tempo, consentendo ai processi di diffusione di continuare ben oltre il tempo di trattamento previsto.

Impatto sulla stabilità di fase

La transizione da 1200 °C a temperatura ambiente è dove spesso si perde la stabilità di fase.

Se la temperatura scende troppo lentamente, il materiale cerca il suo stato termodinamicamente più stabile. Sebbene la stabilità suoni positiva, in questo contesto, spesso significa la formazione di fasi secondarie indesiderate, come RECo₃Oₐ, piuttosto che la fase specifica che si intendeva isolare.

Conseguenze strutturali del raffreddamento incontrollato

Fusione e ricristallizzazione

Le basse velocità di raffreddamento portano frequentemente alla fusione-ricristallizzazione.

Questo fenomeno altera l'architettura fondamentale del materiale. Invece di preservare le caratteristiche uniche create durante il trattamento termico, il materiale si riorganizza, cancellando spesso le proprietà che si stavano cercando di studiare.

Crescita eccessiva dei grani

Il controllo del raffreddamento è essenziale per limitare la crescita dei grani.

L'esposizione prolungata al calore elevato durante un raffreddamento lento consente ai grani di fondersi e ingrandirsi. Ciò distrugge le fini nanostrutture, alterando significativamente l'area superficiale e la reattività del materiale.

Il contesto del confronto

Metodi ad alta temperatura vs. a bassa temperatura

Per confrontare scientificamente i trattamenti in forno ad alta temperatura con i metodi a bassa temperatura (come i processi glicotermici), è necessario isolare le variabili.

I metodi glicotermici sono rinomati per mantenere un'elevata purezza di fase e preservare delicate nanostrutture.

Validazione dell'esperimento

Se il tuo campione ad alta temperatura subisce un raffreddamento incontrollato, non stai più confrontando due metodi di sintesi.

Stai confrontando un metodo di precisione a bassa temperatura con un campione ad alta temperatura che è stato degradato da una storia termica secondaria (la fase di raffreddamento). Un controllo termico preciso è l'unico modo per dimostrare le vere differenze tra queste tecniche di lavorazione.

Comprensione dei compromessi

Stabilità termodinamica vs. conservazione cinetica

Esiste un compromesso intrinseco tra il raggiungimento dello stato più stabile e la conservazione di una struttura specifica.

Il raffreddamento lento favorisce la termodinamica. Consente agli atomi di assestarsi nella configurazione energetica assolutamente più bassa, che spesso si traduce in grani grandi e fasi secondarie come RECo₃Oₐ.

Il raffreddamento controllato (rapido) favorisce la cinetica. "Congela" lo stato ad alta temperatura, impedendo agli atomi di riorganizzarsi in quelle fasi secondarie. Devi decidere quale risultato si allinea con i tuoi obiettivi di ricerca.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo profilo termico, considera i dati comparativi specifici che devi generare.

- Se il tuo obiettivo principale è preservare le nanostrutture: devi evitare il raffreddamento libero per prevenire la crescita dei grani e mantenere la parità con i metodi di precisione a bassa temperatura.

- Se il tuo obiettivo principale è l'equilibrio termodinamico: dovresti consentire un raffreddamento lento, accettando che ciò comporterà probabilmente la formazione di fasi secondarie come RECo₃Oₐ e una significativa ricristallizzazione.

La precisione nella fase di raffreddamento è la differenza tra un campione rovinato e un confronto scientificamente valido.

Tabella riassuntiva:

| Fattore | Effetti del raffreddamento lento/libero | Effetti del raffreddamento controllato/rapido | Beneficio per la ricerca |

|---|---|---|---|

| Stabilità di fase | Formazione di fasi secondarie indesiderate (es. RECo₃Oₐ) | Preserva lo stato di fase ad alta temperatura | Garantisce la purezza di fase per i confronti |

| Struttura dei grani | Crescita eccessiva e fusione dei grani | Limita la crescita dei grani; preserva la nanostruttura | Mantiene elevata area superficiale/reattività |

| Integrità del materiale | Fusione e ricristallizzazione | Previene la riorganizzazione strutturale | Valida le variabili sperimentali |

| Termodinamica | Favorisce la stabilità termodinamica assoluta | Favorisce la conservazione cinetica delle strutture | Imita i metodi di precisione a bassa temperatura |

Ottimizza i tuoi profili termici con KINTEK

Non lasciare che un raffreddamento incontrollato comprometta l'integrità della tua ricerca. Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni Muffle, Tube, Rotary, Vacuum e CVD progettati per la massima precisione termica. Sia che tu abbia bisogno di un rapido raffreddamento o di un raffreddamento rigorosamente programmato, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue esigenze uniche di sintesi dei materiali.

Pronto ad aumentare l'accuratezza del confronto dei tuoi materiali? Contattaci oggi stesso per trovare la soluzione di forno perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Paweł A. Krawczyk, Władysław W. Kubiak. Synthesis and Catalytic Performance of High-Entropy Rare-Earth Perovskite Nanofibers: (Y0.2La0.2Nd0.2Gd0.2Sm0.2)CoO3 in Low-Temperature Carbon Monoxide Oxidation. DOI: 10.3390/ma17081883

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Come vanno manipolati i crogioli riscaldati dopo essere stati rimossi dal forno? Assicurare risultati accurati con un raffreddamento adeguato

- Quali sono i vantaggi dell'utilizzo di un forno a muffola? Ottieni un trattamento termico preciso e privo di contaminazioni

- Qual è la formazione richiesta per gli operatori di un forno a muffola? Competenze essenziali per un funzionamento sicuro ed efficiente

- Quali fattori considerare quando si acquista un forno elettrico a muffola? Garantire prestazioni ottimali per il vostro laboratorio

- Quale ruolo svolge una fornace a muffola nella trasformazione sol-gel del TiO2? Ottenere rivestimenti fotocatalitici ad alte prestazioni

- Quali sono le applicazioni ad alta temperatura di un forno a muffola digitale? Ottieni un controllo termico preciso per il tuo laboratorio

- In che modo un forno a scatola da laboratorio contribuisce al controllo del programma di temperatura per la sintesi di cristalli singoli di PrVSb3?

- Qual è la funzione di un forno a muffola nel processo di sintesi dei materiali Ag2S1-xTex? Lavorazione Termica di Precisione