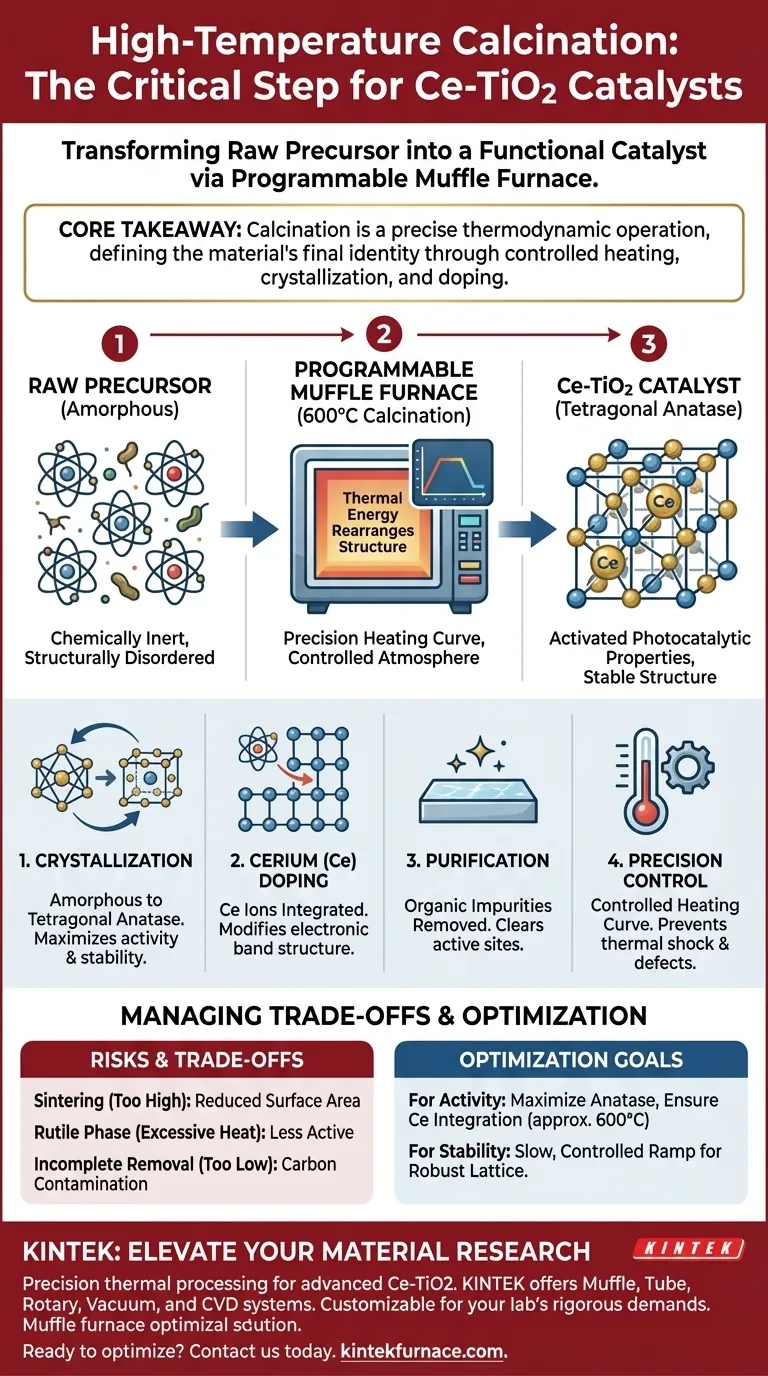

La calcinazione ad alta temperatura rappresenta la fase critica di transizione di fase in cui la tua miscela chimica grezza diventa un catalizzatore funzionale. Nella preparazione del biossido di titanio drogato con cerio (Ce-TiO2), questo processo—tipicamente eseguito a 600°C in un forno a muffola programmabile—trasforma il precursore amorfo in una struttura stabile di anatasio tetragonale, rimuove le impurità organiche e blocca gli ioni di cerio nel reticolo cristallino per attivare le proprietà fotocatalitiche.

Concetto chiave Il processo di calcinazione non serve semplicemente ad asciugare; è un'operazione termodinamica precisa che definisce l'identità finale del materiale. Controllando rigorosamente la curva di riscaldamento, si facilita la cristallizzazione della fase anatasio e l'incorporazione efficace degli ioni di cerio, che sono i due principali motori della stabilità fisico-chimica e delle prestazioni del catalizzatore.

Trasformazione della Struttura del Materiale

La funzione principale del forno a muffola in questo contesto è quella di guidare una specifica trasformazione cristallografica. Senza questo trattamento termico, il materiale rimane chimicamente inerte e strutturalmente disordinato.

Da Amorfo a Cristallino

Inizialmente, il precursore Ce-TiO2 esiste come un solido amorfo (senza forma). L'alta energia termica fornita dal forno riorganizza la struttura atomica in uno stato ordinato.

In particolare, il calore guida la formazione della struttura di anatasio tetragonale. Questa specifica fase cristallina è cruciale perché l'anatasio generalmente mostra un'attività fotocatalitica superiore rispetto ad altre fasi del biossido di titanio (come il rutilo) per molte applicazioni.

Il Ruolo del Riscaldamento di Precisione

L'aspetto "programmabile" del forno è vitale. Una curva di riscaldamento precisa garantisce che l'energia venga fornita a una velocità controllata.

Questo controllo previene lo shock termico e consente agli atomi di diffondersi e disporsi correttamente. Assicura che il reticolo cristallino si formi con difetti minimi, portando a un materiale finale più robusto.

Attivazione tramite Dopaggio e Purificazione

Oltre alla semplice cristallizzazione, l'ambiente ad alta temperatura determina la purezza chimica e il comportamento elettronico del catalizzatore.

Incorporazione degli Ioni di Cerio

La presenza di Cerio (Ce) è ciò che differenzia questo catalizzatore dal TiO2 standard. La calcinazione facilita la diffusione degli ioni Ce nel materiale.

L'energia termica consente agli ioni Ce di inserirsi direttamente nel reticolo del biossido di titanio o di formare siti attivi ai bordi dei grani. Questa integrazione è ciò che modifica la struttura elettronica a bande, migliorando la capacità del materiale di facilitare le reazioni fotocatalitiche.

Eliminazione delle Impurità

Il materiale precursore contiene spesso residui di composti organici, come solventi o ligandi utilizzati durante la fase iniziale di miscelazione.

L'ambiente ossidante all'interno del forno a muffola assicura che queste impurità organiche vengano completamente decomposte e rimosse. L'eliminazione di questi residui è non negoziabile, poiché altrimenti bloccherebbero i siti attivi e degraderebbero le prestazioni del catalizzatore.

Comprensione dei Compromessi

Sebbene la calcinazione sia essenziale, i parametri devono essere attentamente bilanciati per evitare di degradare il catalizzatore.

Il Rischio di Sinterizzazione

Se la temperatura è troppo alta o mantenuta troppo a lungo, le singole particelle possono sinterizzare (fondersi). La sinterizzazione riduce drasticamente l'area superficiale specifica del catalizzatore, lasciando meno siti attivi disponibili per le reazioni.

Pericoli di Transizione di Fase

Mentre i 600°C promuovono la fase anatasio, un calore eccessivo può spingere il materiale verso la fase rutilo. Sebbene stabile, il rutilo è spesso meno attivo per alcune applicazioni fotocatalitiche rispetto all'anatasio. La precisione nella temperatura massima è fondamentale per mantenere la composizione di fase desiderata.

Rimozione Incompleta

Al contrario, se la temperatura è troppo bassa o la durata troppo breve, possono rimanere residui organici. Ciò porta a contaminazione da carbonio sulla superficie, che interferisce con l'assorbimento della luce e l'adsorbimento dei reagenti.

Fare la Scelta Giusta per il Tuo Obiettivo

I parametri specifici del tuo programma di calcinazione dovrebbero essere ottimizzati in base alle tue metriche di prestazione finali.

- Se il tuo obiettivo principale è l'Attività Fotocatalitica: Dai priorità a una temperatura (intorno ai 600°C) che massimizzi la fase anatasio garantendo al contempo che venga applicato calore sufficiente per integrare completamente gli ioni di cerio nel reticolo.

- Se il tuo obiettivo principale è la Stabilità Strutturale: Assicurati che la rampa di riscaldamento sia lenta e controllata per minimizzare i difetti strutturali, creando un reticolo cristallino meccanicamente robusto in grado di resistere all'uso a lungo termine.

Padroneggiando la storia termica del tuo precursore nel forno a muffola, trasformi una semplice miscela di polveri in una superficie ingegnerizzata ad alta efficienza, pronta per la catalisi complessa.

Tabella Riassuntiva:

| Obiettivo del Processo | Trasformazione Chiave | Perché è Importante |

|---|---|---|

| Cristallizzazione | Da Amorfo a Anatasio Tetragonale | Massimizza l'attività fotocatalitica e la stabilità del materiale. |

| Attivazione del Dopaggio | Integrazione degli Ioni di Cerio (Ce) | Modifica la struttura elettronica a bande per una catalisi migliorata. |

| Purificazione | Rimozione delle Impurità Organiche | Libera i siti attivi e previene il degrado del catalizzatore. |

| Controllo di Precisione | Curva di Riscaldamento Controllata | Previene lo shock termico e minimizza i difetti del reticolo cristallino. |

Eleva la Tua Ricerca sui Materiali con KINTEK

La precisione nel trattamento termico fa la differenza tra un precursore fallito e un catalizzatore ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativo, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze del tuo laboratorio.

I nostri forni ad alta temperatura programmabili forniscono le curve di riscaldamento esatte e l'uniformità di temperatura richieste per:

- Preparazione avanzata del catalizzatore Ce-TiO2

- Controllo critico della transizione di fase

- Produzione personalizzata su scala di laboratorio

Pronto a ottimizzare il tuo processo di calcinazione? Contattaci oggi stesso per esplorare le nostre soluzioni di forni personalizzabili e trovare la soluzione perfetta per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- H.R. Khan. Cerium-Doped Titanium Dioxide (CeT) Hybrid Material, Characterization and Spiramycin Antibiotic Photocatalytic Activity. DOI: 10.3390/catal15060512

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali funzioni chiave svolge una muffola durante l'analisi industriale dei campioni di carbone? Ottimizzare l'analisi approssimativa

- Quali sono le caratteristiche di risparmio energetico nelle moderne muffole da laboratorio? Aumenta l'efficienza e riduci i costi nel tuo laboratorio

- Quali sono i vantaggi di utilizzare una fornace elettrica per il riscaldamento domestico? Scopri la Soluzione Sicura ed Efficiente

- Perché il controllo della temperatura è importante durante la cottura iniziale di un forno a muffola? Prevenire danni permanenti e garantire la longevità

- Perché i forni elettrici a muffola sono indispensabili nell'industria e nei laboratori? Sblocca precisione e versatilità nella lavorazione termica

- Quali sono i vantaggi dei forni a muffola rispetto ad altri dispositivi di riscaldamento? Controllo superiore della temperatura e purezza

- In cosa differisce un forno tubolare sottovuoto da un forno a muffola sottovuoto? Scegli il Forno Giusto per il Tuo Laboratorio

- Come i forni elettrici ad alta precisione facilitano la trasformazione microstrutturale nelle leghe di alluminio? Approfondimenti degli esperti