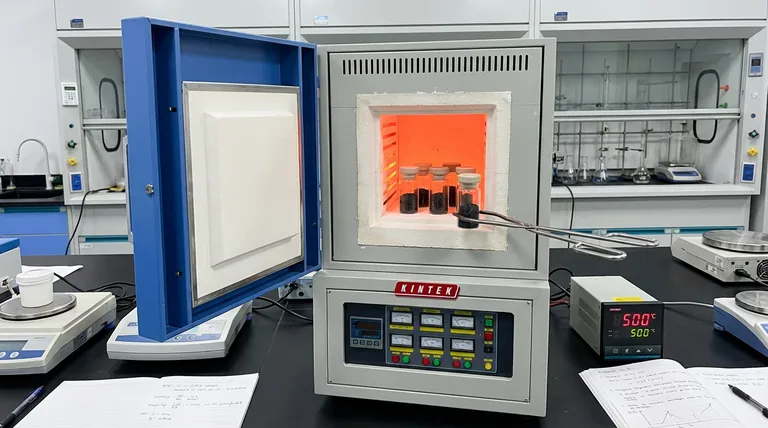

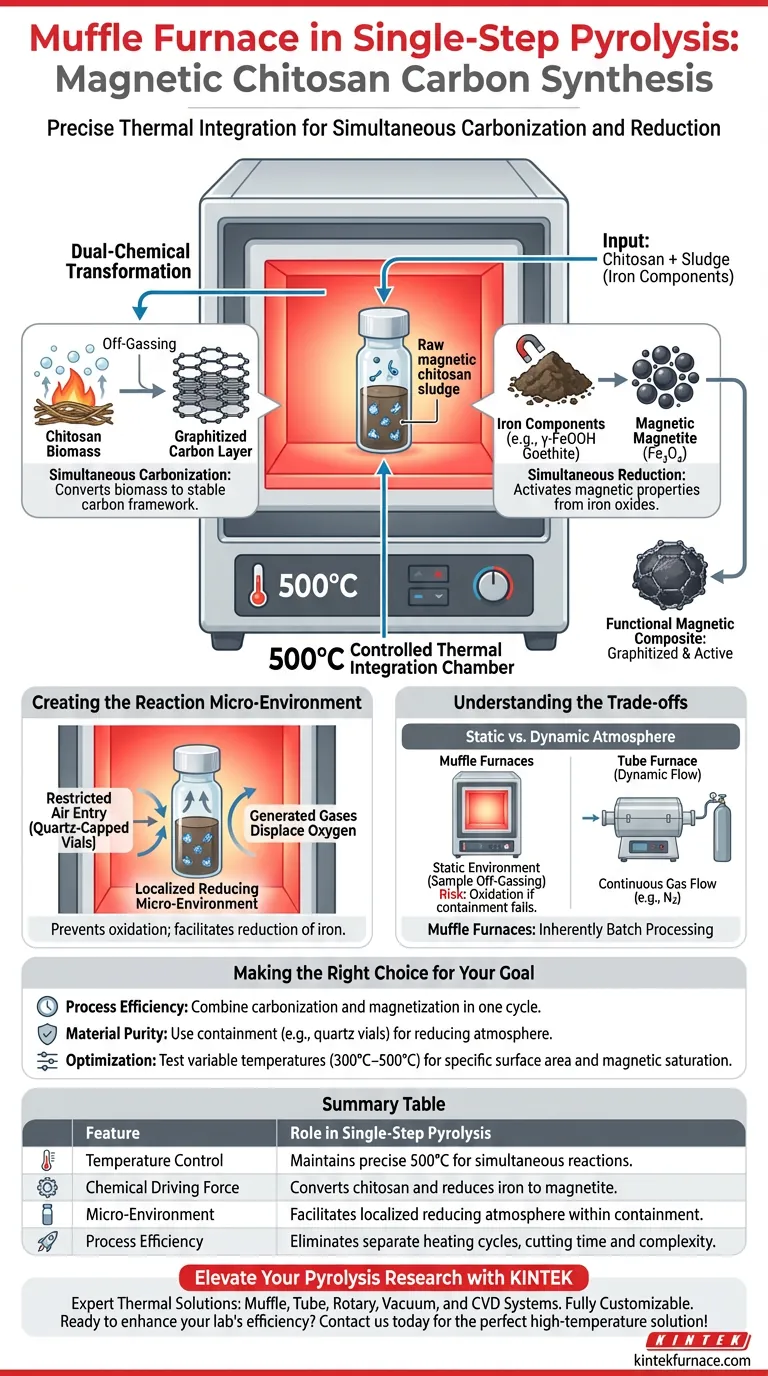

La fornace muffola funge da camera di integrazione termica precisa richiesta per eseguire la pirolisi in un unico passaggio del carbonio di chitosano magnetico.

Funziona non solo come un riscaldatore, ma come un reattore controllato che guida due distinti processi chimici simultaneamente. Mantenendo una temperatura di calcinazione costante di 500°C, la fornace consente la carbonizzazione del chitosano organico, forzando contemporaneamente la riduzione chimica dei componenti di ferro presenti nel fango. Questa sincronicità consente la creazione di un materiale composito sia grafitizzato che magneticamente attivo senza la necessità di molteplici fasi di lavorazione.

Concetto chiave Il valore critico della fornace muffola risiede nella sua capacità di mantenere un ambiente termico che supporta meccanismi di reazione simultanei. Facilita la decomposizione della biomassa in una struttura di carbonio riducendo gli ossidi di ferro in magnetite in un flusso di lavoro unico e integrato, riducendo efficacemente i tempi e la complessità del processo.

La Trasformazione Chimica Doppia

Carbonizzazione e Riduzione Simultanee

Il ruolo principale della fornace muffola è fornire l'energia necessaria per scomporre complesse strutture organiche.

A una temperatura controllata di 500°C, la fornace decompone il chitosano. Questa decomposizione termica converte la biomassa grezza in uno strato di carbonio grafitizzato stabile.

Attivazione delle Proprietà Magnetiche

Mentre si forma la struttura del carbonio, il calore della fornace guida una specifica trasformazione di fase nei componenti di ferro.

L'energia termica induce la riduzione della goethite ($\gamma$-FeOOH) presente nel fango. Questa reazione converte la goethite non magnetica in magnetite magnetica ($Fe_3O_4$). Ciò garantisce che il prodotto finale non sia solo un guscio di carbonio, ma un composito magnetico funzionale.

Il Significato del Passaggio Unico

Nella lavorazione standard, la carbonizzazione e la magnetizzazione potrebbero richiedere forni o cicli di riscaldamento separati.

La fornace muffola consente a queste reazioni di verificarsi in un "unico passaggio integrato". Gestendo attentamente la velocità di riscaldamento e il tempo di mantenimento, la fornace garantisce che la formazione della matrice di carbonio e la cristallizzazione della magnetite avvengano all'unisono.

Creazione del Microambiente di Reazione

Gestione dei Rischi di Ossidazione

Una normale fornace muffola contiene spesso aria ambiente, che tipicamente brucerebbe (ossiderebbe) la biomassa piuttosto che carbonizzarla.

Per evitare ciò, il processo utilizza spesso strategie di contenimento, come vialetti con tappo in quarzo. Questi vialetti agiscono come camere di micro-reazione all'interno della fornace, limitando l'ingresso di aria esterna.

Il Ruolo dei Gas Generati

Mentre la fornace riscalda il chitosano, la biomassa rilascia gas durante la decomposizione.

A causa dell'ambiente ristretto (come i vialetti di quarzo), questi gas creano un microambiente riducente localizzato. Questo sposta l'ossigeno e impedisce che la struttura di carbonio bruci, aiutando chimicamente la riduzione del ferro nella sua fase magnetica.

Comprendere i Compromessi

Atmosfera Statica vs. Dinamica

Una normale fornace muffola a scatola fornisce un ambiente termico statico.

A differenza dei forni a tubo che consentono un flusso continuo di gas (come azoto o argon), una fornace muffola si basa tipicamente sull'auto-degassamento del campione per creare una zona priva di ossigeno. Se il contenimento (ad es. il tappo del vialetto) fallisce, il campione si ossiderà (brucerà in cenere) piuttosto che pirolizzarsi.

Limitazioni della Lavorazione a Batch

Le fornaci muffola sono intrinsecamente progettate per la lavorazione a batch.

Sebbene eccellenti per stabilire tempi di permanenza e gradienti di temperatura ottimali (ad es. da 250°C a 500°C) per la ricerca, sono meno adatte per la produzione continua ad alto rendimento rispetto ai forni rotativi o ai forni a nastro.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è l'efficienza del processo: Utilizza la fornace muffola per combinare carbonizzazione e magnetizzazione in un unico ciclo, eliminando la necessità di passaggi di pre-calcinazione.

- Se il tuo obiettivo principale è la purezza del materiale: Assicurati di utilizzare un metodo di contenimento (come i vialetti di quarzo) all'interno della fornace per creare l'atmosfera riducente necessaria e prevenire l'ossidazione della spina dorsale di carbonio.

- Se il tuo obiettivo principale è l'ottimizzazione: Usa la fornace muffola per testare temperature variabili (300°C–500°C) per trovare il punto esatto in cui l'area superficiale specifica e la saturazione magnetica sono massimizzate.

La fornace muffola è lo strumento che trasforma una sintesi chimica complessa e multi-stadio in una reazione termica gestibile in un unico passaggio.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Pirolisi in un Unico Passaggio |

|---|---|

| Controllo della Temperatura | Mantiene precisi 500°C per carbonizzazione e riduzione simultanee. |

| Forza Motrice Chimica | Converte il chitosano in carbonio grafitizzato riducendo il ferro in magnetite. |

| Microambiente | Facilita un'atmosfera riducente localizzata all'interno dei vialetti di contenimento. |

| Efficienza del Processo | Elimina la necessità di cicli di riscaldamento separati, riducendo tempi e complessità. |

Migliora la Tua Ricerca sulla Pirolisi con KINTEK

Stai cercando di ottimizzare la tua sintesi in un unico passaggio o la grafitizzazione dei materiali? KINTEK fornisce le soluzioni termiche di precisione richieste per trasformazioni chimiche complesse.

Supportati da R&S e produzione esperti, offriamo sistemi ad alte prestazioni Muffola, a Tubo, Rotativi, Sottovuoto e CVD—tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio. Sia che tu necessiti di un controllo atmosferico preciso o di gradienti di riscaldamento specifici, le nostre fornaci sono progettate per fornire risultati coerenti e di elevata purezza.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per trovare la soluzione ad alta temperatura perfetta per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Huiping Zeng, Dong Li. Facile Preparation of Magnetic Chitosan Carbon Based on Recycling of Iron Sludge for Sb(III) Removal. DOI: 10.3390/su16072788

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è lo scopo principale di un forno a muffola? Ottieni un trattamento termico preciso per i tuoi materiali

- Quale ruolo svolgono le muffole (forni a muffola) nell'industria farmaceutica? Essenziali per il controllo qualità e la R&S

- Quali sono i metodi di trasporto comuni utilizzati nei forni a muffola? Scegliere il sistema giusto per il vostro laboratorio

- Qual è l'applicazione del forno a muffola elettrico? Ottieni un trattamento termico preciso per il tuo laboratorio

- Qual è la funzione di un forno a muffola verticale nella preparazione della dolomite? Ottimizzare la sinterizzazione dell'alluminio ad alto contenuto di ferro

- Come viene utilizzato un forno a resistenza a scatola da laboratorio nel trattamento termico e nella prova di campioni di acciaio ad alta velocità?

- Quali sono le caratteristiche e le applicazioni dei forni a muffola? Ottieni un riscaldamento puro e ad alta temperatura per il tuo laboratorio

- Come i forni a resistenza a scatola facilitano l'ottimizzazione delle proprietà meccaniche nelle leghe AlSi10Mg? Analisi Termica Esperta