Nell'industria farmaceutica, la muffola è un'attrezzatura da laboratorio fondamentale utilizzata per la lavorazione termica e l'analisi ad alta temperatura. I suoi ruoli principali includono la preparazione dei campioni per i test di controllo qualità, la conduzione di studi di stabilità e la determinazione del contenuto inorganico o non combustibile di una sostanza farmaceutica. Fornisce un ambiente ad alta temperatura, controllato con precisione e privo di contaminanti, essenziale per garantire l'accuratezza e la riproducibilità dei risultati analitici.

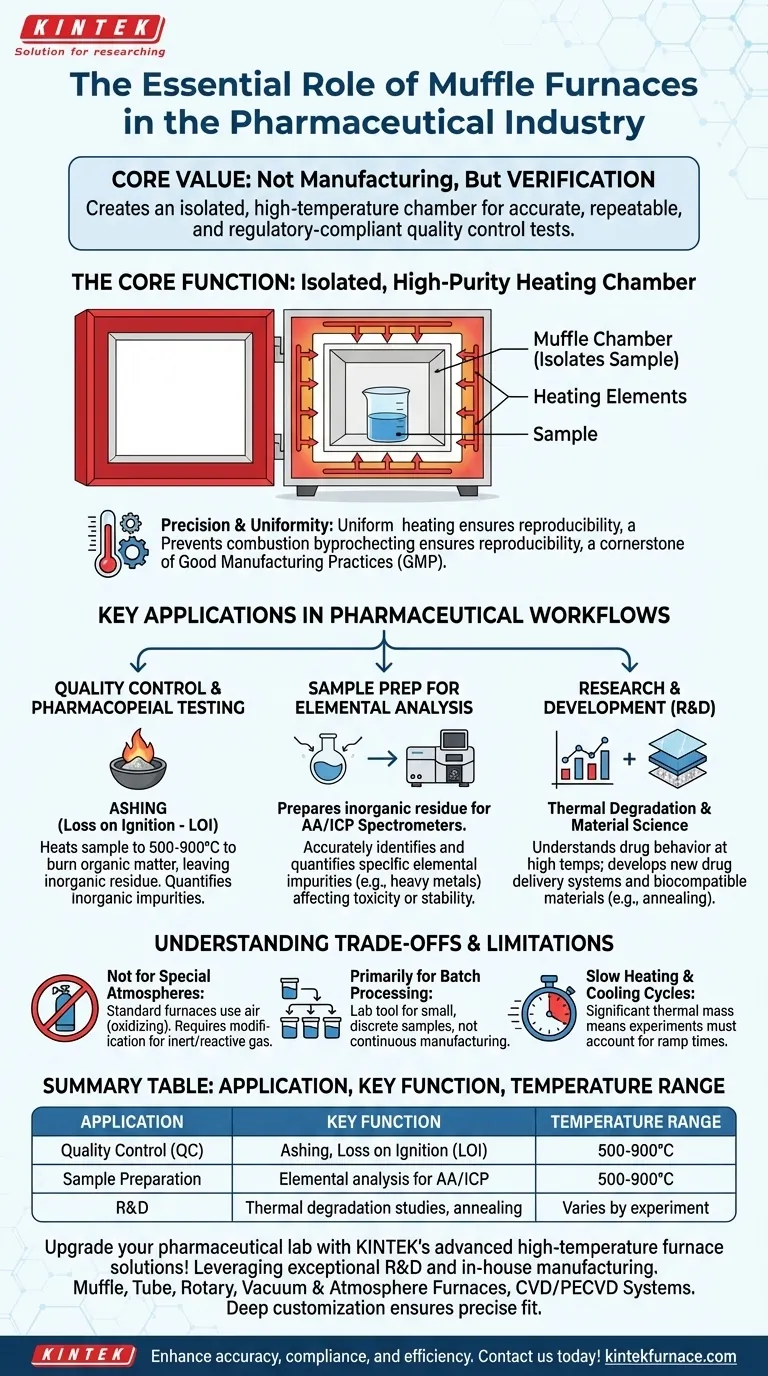

Il valore fondamentale di una muffola nei prodotti farmaceutici non risiede nella produzione, ma nella verifica. Crea una camera isolata ad alta temperatura che elimina la materia organica e prepara i campioni, assicurando che i test di controllo qualità siano accurati, ripetibili e conformi agli standard normativi.

La Funzione Principale: Una Camera di Riscaldamento Isolata e ad Alta Purezza

Una muffola è più di un semplice forno ad alta temperatura. Il suo design è centrale per il suo ruolo nel mondo farmaceutico, altamente regolamentato.

Cosa la rende una Muffola?

La caratteristica distintiva è la "muffola", una camera interna che contiene il campione e lo isola dagli elementi riscaldanti.

Questo design impedisce ai sottoprodotti della combustione, come gas o fuliggine provenienti dagli elementi riscaldanti, di contaminare il campione farmaceutico. Ciò è fondamentale per i test che dipendono dalla purezza.

L'Importanza della Precisione e dell'Uniformità

L'analisi farmaceutica richiede condizioni estremamente riproducibili. Le muffole forniscono un riscaldamento uniforme in tutta la camera, assicurando che l'intero campione subisca la stessa temperatura.

Questa uniformità elimina le variabili e assicura che un test condotto oggi dia lo stesso risultato di uno condotto mesi dopo, un pilastro delle Norme di Buona Fabbricazione (GMP).

Applicazioni Chiave nei Flussi di Lavoro Farmaceutici

La muffola è uno strumento versatile che compare in diverse fasi distinte del ciclo di vita farmaceutico, dalla ricerca iniziale al controllo qualità finale.

Controllo Qualità e Test Farmacopeici

Questa è l'applicazione più comune del forno. È essenziale per un test standard noto come incenerimento (ashing).

L'incenerimento prevede il riscaldamento di un campione a una temperatura elevata (ad esempio, 500-900°C) per bruciare tutta la materia organica, lasciando solo il residuo inorganico non combustibile.

Questa procedura, spesso chiamata "Perdita alla Calcinazione" (LOI) o "residuo alla calcinazione", è un test richiesto in molte farmacopee per quantificare le impurità inorganiche in una sostanza farmaceutica o in un prodotto finito.

Preparazione del Campione per l'Analisi Elementare

Dopo l'incenerimento, il residuo inorganico rimanente viene spesso disciolto e analizzato da altri strumenti, come gli spettrometri ad Assorbimento Atomico (AA) o a Plasma Accoppiato Induttivamente (ICP).

Questa analisi secondaria identifica e quantifica accuratamente impurità elementari specifiche (ad esempio, metalli pesanti) che potrebbero essere tossiche o influire sulla stabilità del farmaco. La muffola è il primo passo critico in questo flusso di lavoro analitico.

Ricerca e Sviluppo (R&S)

Nella R&S, i forni sono utilizzati per studi di degradazione termica al fine di comprendere come una sostanza farmaceutica o una formulazione si comportano ad alte temperature. Questi dati informano le condizioni di conservazione e prevedono la durata di conservazione.

Sono utilizzati anche nella scienza dei materiali per sviluppare nuovi sistemi di somministrazione dei farmaci o materiali biocompatibili, utilizzando processi come la ricottura (annealing) per alterare le proprietà fisiche di un materiale destinato all'uso in dispositivi medici.

Comprendere i Compromessi e i Limiti

Sebbene essenziale, una muffola è uno strumento specifico con i propri limiti operativi. Comprendere questi limiti è fondamentale per utilizzarla correttamente.

Non Adatta a Processi che Richiedono Atmosfere Speciali

Una muffola standard riscalda i campioni in presenza di aria (un'atmosfera ossidante). Non è adatta a processi che richiedono un'atmosfera inerte (ad esempio, azoto, argon) o reattiva senza modifiche significative.

Principalmente per la Lavorazione a Lotti

Le muffole sono progettate per lavorare piccoli lotti discreti di campioni. Sono uno strumento da laboratorio, non un'attrezzatura per la produzione continua su larga scala.

Cicli Lenti di Riscaldamento e Raffreddamento

A causa della loro significativa massa termica e isolamento, le muffole non si riscaldano né si raffreddano istantaneamente. Gli esperimenti devono tenere conto di questi tempi di rampa, che possono rappresentare una limitazione per lo screening ad alta produttività.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La selezione delle caratteristiche giuste dipende interamente dall'applicazione prevista.

- Se il tuo obiettivo principale è il Controllo Qualità (QC) di routine: Dai la priorità a un forno con uniformità di temperatura eccezionale e calibrazione certificata per garantire la conformità agli standard farmacopeici.

- Se il tuo obiettivo principale è la Ricerca e Sviluppo (R&S): Cerca un forno con controlli completamente programmabili per profili di temperatura a più fasi e un ampio intervallo operativo per esperimenti diversi.

- Se il tuo obiettivo principale è preparare campioni per l'analisi di metalli in tracce: Assicurati che la camera interna del forno sia realizzata in un materiale di elevata purezza e non contaminante per mantenere l'integrità del campione.

In definitiva, la muffola funge da custode della qualità, fornendo l'analisi termica definitiva richiesta per convalidare la sicurezza e la coerenza dei prodotti farmaceutici.

Tabella Riassuntiva:

| Applicazione | Funzione Chiave | Intervallo di Temperatura |

|---|---|---|

| Controllo Qualità (QC) | Incenerimento, Perdita alla Calcinazione (LOI) | 500-900°C |

| Preparazione Campioni | Analisi elementare per AA/ICP | 500-900°C |

| R&S | Studi di degradazione termica, ricottura | Varia a seconda dell'esperimento |

Migliora il tuo laboratorio farmaceutico con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, offriamo Muffole, Forni a Tubo, Rotativi, Sotto Vuoto e con Atmosfera Controllata, oltre a sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una corrispondenza precisa per le tue esigenze uniche di controllo qualità e ricerca. Contattaci oggi per migliorare l'accuratezza, la conformità e l'efficienza nei tuoi flussi di lavoro di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è la funzione di un forno a muffola in scatola nella stabilizzazione delle nanoparticelle? Ottimizzare l'efficacia dei principi attivi

- Quali proprietà dei materiali possono essere ottenute utilizzando un forno a camera? Sblocca durezza, resistenza migliorate e altro ancora

- Quali sono gli usi dei forni a muffola nella calcinazione e nella sinterizzazione? Ottenere precise trasformazioni dei materiali ad alta temperatura

- Qual è lo scopo della porta sul retro della camera in un forno a muffola? Sblocca il controllo di precisione per il tuo laboratorio

- Quali sono le specifiche standard per i forni a muffola? Componenti chiave per precisione ed efficienza

- Qual è il ruolo di una muffola da laboratorio nel ricottura ossidativa delle particelle di ossido di indio nero?

- Quale ruolo svolge una fornace muffola nella pirolisi in un unico passaggio del carbonio di chitosano magnetico? Sintesi semplificata

- Quali sono i vantaggi dei forni a muffola in termini di efficienza energetica e velocità di riscaldamento? Ottenere un'elaborazione termica rapida ed efficiente