In sintesi, un forno a muffola è un'attrezzatura altamente versatile progettata per creare un ambiente ad alta temperatura precisamente controllato. Il suo scopo fondamentale è eseguire processi di trattamento termico che alterano intenzionalmente le proprietà fisiche, e talvolta chimiche, dei materiali per soddisfare specifiche esigenze ingegneristiche, industriali o scientifiche.

Il vero valore di un forno a muffola risiede non solo nella sua capacità di generare alte temperature, ma nella sua capacità di farlo con eccezionale uniformità e precisione, consentendo la trasformazione ripetibile dei materiali.

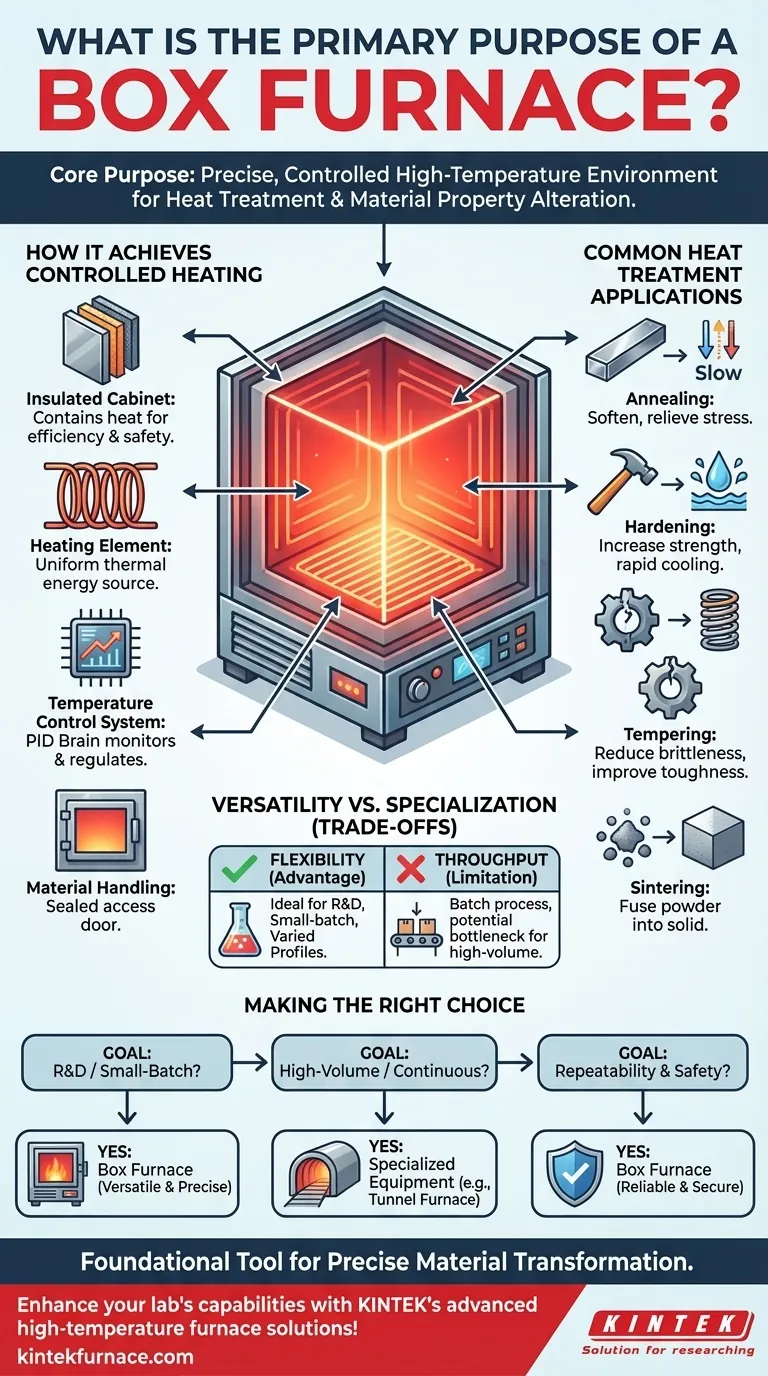

Come un forno a muffola raggiunge un riscaldamento controllato

La capacità di un forno a muffola di fornire un ambiente termico stabile è il risultato di diversi componenti chiave che lavorano in concerto. Comprendere queste parti chiarisce come il forno adempie al suo scopo primario.

Il cabinet isolato

Il corpo principale, o cabinet, è costruito con materiali resistenti alle alte temperature e al calore. Questa costruzione serve a due funzioni critiche: contiene il calore per la massima efficienza termica e garantisce la sicurezza dell'operatore mantenendo le superfici esterne fresche.

L'elemento riscaldante

Tipicamente realizzato con fili riscaldanti elettrici o materiali resistivi simili, l'elemento riscaldante è la fonte dell'energia termica. È progettato per fornire un riscaldamento stabile e uniforme in tutta la camera, eliminando i punti caldi e assicurando che l'intero pezzo in lavorazione sperimenti lo stesso profilo di temperatura.

Il sistema di controllo della temperatura

Questo è il cervello del forno. Un sofisticato sistema di controllo, spesso un regolatore PID, monitora costantemente la temperatura interna e regola la potenza degli elementi riscaldanti. Gestisce la velocità di aumento della temperatura, la durata a una temperatura specifica (il "mantenimento") e la velocità di raffreddamento, che sono tutte variabili critiche nel trattamento termico.

Movimentazione dei materiali

Semplice ma essenziale, il dispositivo di alimentazione e scarico—la porta del forno—fornisce accesso alla camera. Un meccanismo della porta ben progettato garantisce una tenuta ermetica per mantenere l'atmosfera e la temperatura interna, consentendo al contempo il carico e lo scarico sicuri dei materiali.

Applicazioni comuni di trattamento termico

L'ambiente controllato di un forno a muffola è essenziale per una serie di processi che modificano le proprietà dei materiali. Questi non riguardano semplicemente il riscaldamento e il raffreddamento; sono precise ricette termiche.

Ricottura

Questo processo prevede il riscaldamento di un materiale e il successivo raffreddamento molto lento. L'obiettivo è ammorbidire il materiale, alleviare le sollecitazioni interne create durante la produzione e migliorarne la duttilità, rendendolo più facile da lavorare.

Tempra

La tempra aumenta la resistenza e la durezza dei metalli come l'acciaio. Si ottiene riscaldando il materiale a una temperatura critica e poi raffreddandolo rapidamente, un processo noto come tempra. Questo blocca la struttura cristallina del materiale in uno stato molto duro.

Rinvenimento

I materiali che sono stati temprati sono spesso estremamente fragili. Il rinvenimento è un trattamento termico secondario, a bassa temperatura, eseguito dopo la tempra per ridurre parte di quella fragilità e migliorare la tenacità del materiale.

Sinterizzazione

Nella metallurgia delle polveri, la sinterizzazione utilizza il calore per fondere insieme particelle fini in una massa solida e coerente senza fonderle. I forni a muffola forniscono le temperature stabili e controllate necessarie affinché questo processo di diffusione avvenga efficacemente.

Comprendere i compromessi: versatilità vs. specializzazione

Sebbene incredibilmente utile, il forno a muffola non è la soluzione universale per tutte le applicazioni di riscaldamento. Il suo design presenta vantaggi e limitazioni intrinseche.

Il vantaggio della flessibilità

La forza principale di un forno a muffola è la sua versatilità. Un singolo forno può essere programmato per eseguire innumerevoli profili termici diversi, rendendolo ideale per laboratori di ricerca, prototipazione, officine utensili e produzione in piccoli lotti dove i processi cambiano frequentemente.

La limitazione della produttività

La caratteristica distintiva di un forno a muffola è che elabora i materiali in lotti. Per la produzione continua ad alto volume, questo flusso di lavoro intermittente può rappresentare un collo di bottiglia significativo rispetto ad attrezzature specializzate come forni a nastro o a tunnel.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'attrezzatura di riscaldamento corretta dipende interamente dalle tue esigenze operative e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è la ricerca, lo sviluppo o la produzione in piccoli lotti: un forno a muffola è una scelta ideale grazie alla sua versatilità e al controllo preciso su vari processi.

- Se il tuo obiettivo principale è la produzione continua ad alto volume: dovresti valutare attrezzature specializzate come un forno a nastro o a tunnel, poiché la natura a lotti di un forno a muffola potrebbe creare un collo di bottiglia.

- Se il tuo obiettivo principale è la ripetibilità del processo e la sicurezza: i sistemi di controllo della temperatura integrati e la costruzione isolata di un moderno forno a muffola lo rendono un'opzione affidabile e sicura.

In definitiva, il forno a muffola funge da strumento fondamentale per qualsiasi operazione che richieda la trasformazione dei materiali attraverso l'applicazione precisa e controllata del calore.

Tabella riassuntiva:

| Scopo | Componenti chiave | Applicazioni comuni |

|---|---|---|

| Creare ambienti controllati ad alta temperatura per l'alterazione delle proprietà dei materiali | Cabinet isolato, elemento riscaldante, sistema di controllo della temperatura, porta per la movimentazione dei materiali | Ricottura, tempra, rinvenimento, sinterizzazione |

Migliora le capacità del tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a muffola, forni a mufla, forni a tubo e altro ancora. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche per i processi di trattamento termico. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare i tuoi flussi di lavoro di trasformazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Quali fattori considerare quando si acquista un forno a tubo di quarzo? Garantire una lavorazione affidabile ad alta temperatura

- Cosa succede agli effetti di trasferimento di calore per convezione e irraggiamento alle alte temperature del gas del forno? L'irraggiamento domina per un riscaldamento superiore

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura

- Come si dovrebbe pulire una fornace a tubo di quarzo? Passi essenziali per una manutenzione sicura e priva di contaminazioni