Nei forni a muffola, i due metodi più comuni per il trasporto dei materiali attraverso la camera di riscaldamento sono i sistemi a nastro e i sistemi a spintore (pusher). Un forno a nastro utilizza un nastro continuo in lega o ceramica per spostare i pezzi, rendendolo una scelta molto comune per i processi continui in atmosfera controllata. Al contrario, un forno a spintore utilizza un pistone per spingere vassoi o "barche" di materiale attraverso il forno in una sequenza semi-continua.

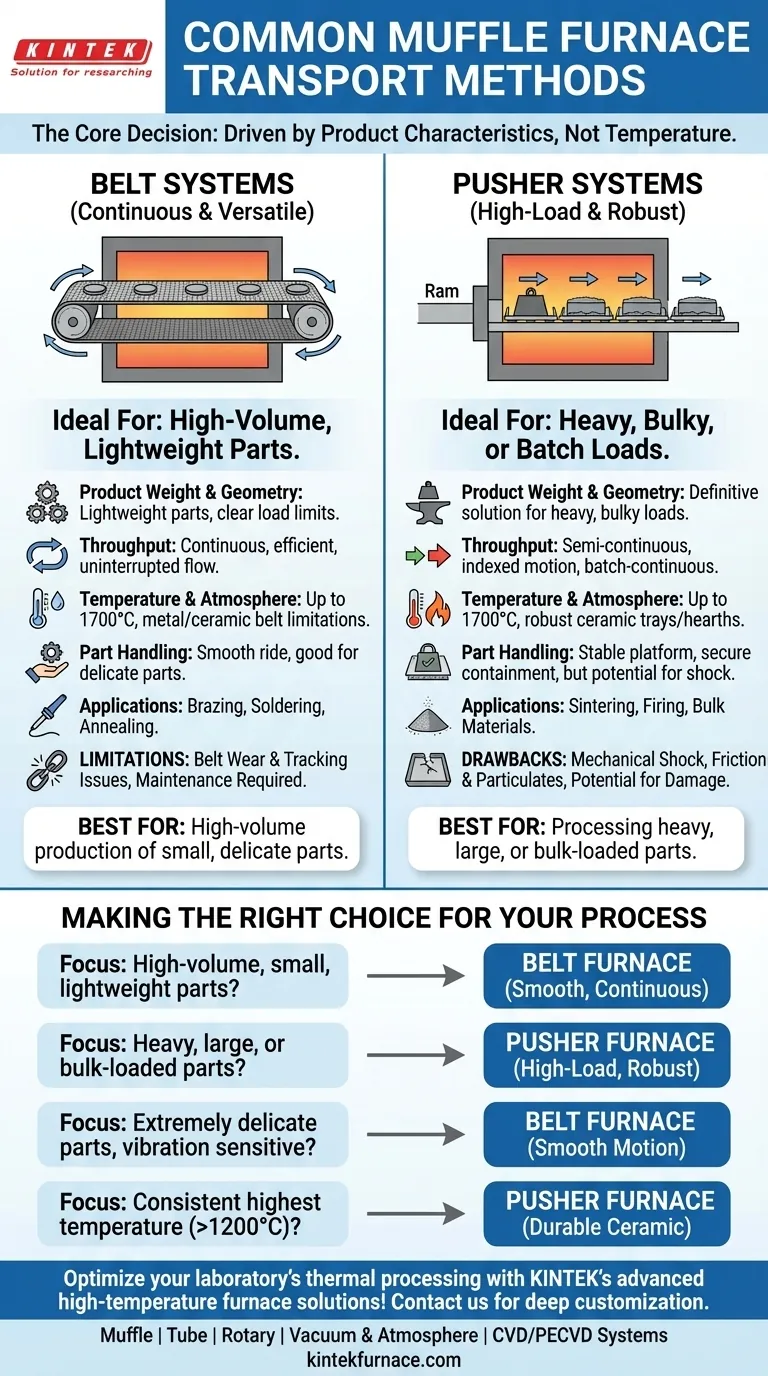

La decisione fondamentale tra un sistema di trasporto a nastro e uno a spintore non riguarda la temperatura del forno o il metodo di riscaldamento, ma le caratteristiche fisiche del vostro prodotto. I nastri eccellono nel flusso continuo per pezzi più leggeri, mentre gli spintori sono progettati per gestire carichi più pesanti e voluminosi.

Analisi dei meccanismi di trasporto

Per selezionare il forno giusto, è necessario comprendere innanzitutto le differenze operative fondamentali tra i metodi di trasporto principali. Ciascuno è progettato per risolvere un diverso insieme di sfide di movimentazione dei materiali.

Il Forno a Nastro: Continuo e Versatile

Un forno a nastro utilizza un nastro a rete, tipicamente realizzato in una lega metallica ad alta temperatura o ceramica avanzata, che scorre in un anello continuo attraverso la camera del forno.

I pezzi vengono posizionati direttamente sul nastro all'ingresso e trasportati attraverso le zone di riscaldamento e raffreddamento a una velocità controllata con precisione. Questo design è ideale per garantire che ogni pezzo riceva un profilo termico identico.

Grazie al loro funzionamento continuo e fluido, i forni a nastro sono lo standard per molte applicazioni ad alto volume come la brasatura, la saldatura e la ricottura di componenti più piccoli.

Il Forno a Spintore: Alto Carico e Robusto

Un forno a spintore funziona utilizzando un attuatore potente (lo "spintore") per far avanzare un treno di vassoi o contenitori attraverso il forno. Un nuovo vassoio viene caricato all'ingresso, spingendo l'intera fila di vassoi in avanti di una posizione.

Questo movimento semi-continuo e indicizzato lo rende eccezionalmente adatto per la lavorazione di pezzi troppo pesanti, grandi o di forma scomoda per un nastro. I vassoi, spesso realizzati in ceramica robusta o leghe ad alta temperatura, forniscono una piattaforma stabile per il carico.

I sistemi a spintore sono la scelta preferita per applicazioni come la sinterizzazione di grandi parti in metallo polvere, la cottura di blocchi ceramici pesanti o la lavorazione di materiali sfusi in lotti.

Fattori chiave che influenzano la vostra scelta

Le specifiche del vostro prodotto e processo vi indirizzeranno direttamente verso il sistema di trasporto ottimale. Considerate questi fattori prima di prendere una decisione.

Peso e geometria del prodotto

Questo è il fattore più critico. I sistemi a nastro hanno un chiaro limite di carico per metro quadrato. Se i vostri pezzi sono pesanti, causeranno un allungamento eccessivo, cedimenti e usura prematura del nastro. I forni a spintore sono la soluzione definitiva per i carichi pesanti.

Produttività di processo richiesta

Per una produzione ad alto volume veramente ininterrotta, un forno a nastro offre il flusso continuo più efficiente. Un forno a spintore è meglio descritto come semi-continuo o a lotti continui, poiché la sua produttività è dettata dalle dimensioni del vassoio e dal tempo ciclo del meccanismo di spinta.

Temperatura operativa e atmosfera

Entrambi i sistemi possono operare a temperature molto elevate (spesso fino a 1700°C) e in atmosfere controllate. Tuttavia, il materiale di trasporto stesso diventa una variabile chiave. I nastri in lega metallica hanno limitazioni di temperatura, dopodiché sono necessari nastri in ceramica più costosi. I forni a spintore utilizzano spesso vassoi e piani di appoggio in ceramica spessi e durevoli che sono intrinsecamente robusti a temperature estreme.

Movimentazione e posizionamento dei pezzi

I pezzi delicati che potrebbero essere danneggiati dalla "spinta" del meccanismo a spintore sono più adatti alla corsa fluida di un forno a nastro. Al contrario, i pezzi che potrebbero rotolare o spostarsi su un nastro in movimento possono essere contenuti in modo sicuro all'interno dei vassoi di un forno a spintore.

Comprendere i compromessi

Nessun sistema è perfetto per ogni applicazione. Riconoscere i limiti intrinseci di ciascun metodo è fondamentale per evitare errori costosi.

Limitazioni del sistema a nastro

La debolezza principale di un sistema a nastro è il nastro stesso. È un elemento soggetto a manutenzione che può allungarsi, deformarsi o subire problemi di tracciamento e allineamento nel tempo. Un guasto inaspettato del nastro può causare tempi di inattività di produzione significativi.

Svantaggi del sistema a spintore

Il movimento indicizzato di uno spintore può impartire uno shock meccanico al carico del prodotto, il che è inaccettabile per alcuni assemblaggi delicati. Inoltre, l'attrito tra i vassoi e il piano del forno può causare usura e generare particelle, una potenziale preoccupazione nelle applicazioni ad alta purezza.

Fare la scelta giusta per il vostro processo

La vostra decisione dovrebbe essere un riflesso diretto delle vostre esigenze di produzione. Utilizzate le seguenti linee guida per orientare la vostra scelta.

- Se la vostra priorità principale è la produzione ad alto volume di pezzi piccoli e leggeri: un forno a nastro è lo standard del settore e fornirà la produttività continua più efficiente.

- Se la vostra priorità principale è la lavorazione di pezzi pesanti, grandi o carichi alla rinfusa: un forno a spintore è progettato specificamente per l'elevata capacità di carico e la robustezza di cui avete bisogno.

- Se la vostra priorità principale è la lavorazione di pezzi estremamente delicati sensibili alle vibrazioni: il movimento fluido e continuo di un forno a nastro è la scelta superiore.

- Se la vostra priorità principale è operare in modo costante all'estremità più alta dello spettro di temperatura (>1200°C): un forno a spintore con un robusto piano di appoggio e un sistema di vassoi in ceramica spesso offre una maggiore durabilità a lungo termine.

Comprendere queste differenze fondamentali di trasporto vi consente di selezionare un forno che si allinea perfettamente con i vostri obiettivi di produzione e i requisiti dei materiali.

Tabella riepilogativa:

| Metodo di trasporto | Ideale per | Caratteristiche principali |

|---|---|---|

| Sistema a nastro | Pezzi leggeri, processi continui ad alto volume | Funzionamento fluido, ideale per brasatura, saldatura, ricottura |

| Sistema a spintore | Carichi pesanti o ingombranti, applicazioni ad alta temperatura | Movimentazione robusta, semi-continuo, adatto per sinterizzazione, cottura |

Ottimizzate la lavorazione termica del vostro laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi affidabili come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera, e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione approfondita assicura che possiamo soddisfare precisamente le vostre esigenze sperimentali uniche. Contattateci oggi per discutere come i nostri forni possono migliorare la vostra efficienza e i vostri risultati!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione di una fornace a muffola ad alta temperatura nella preparazione di ZnO-SP? Padroneggiare il controllo della sintesi su nanoscala

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Come contribuisce una muffola ad alta temperatura al processo di trattamento termico del minerale di calcopirite?

- Perché viene utilizzata una fornace a muffola ad alta temperatura per il preriscaldamento della polvere di Ni-BN? Per ottenere una densità di rivestimento priva di difetti.