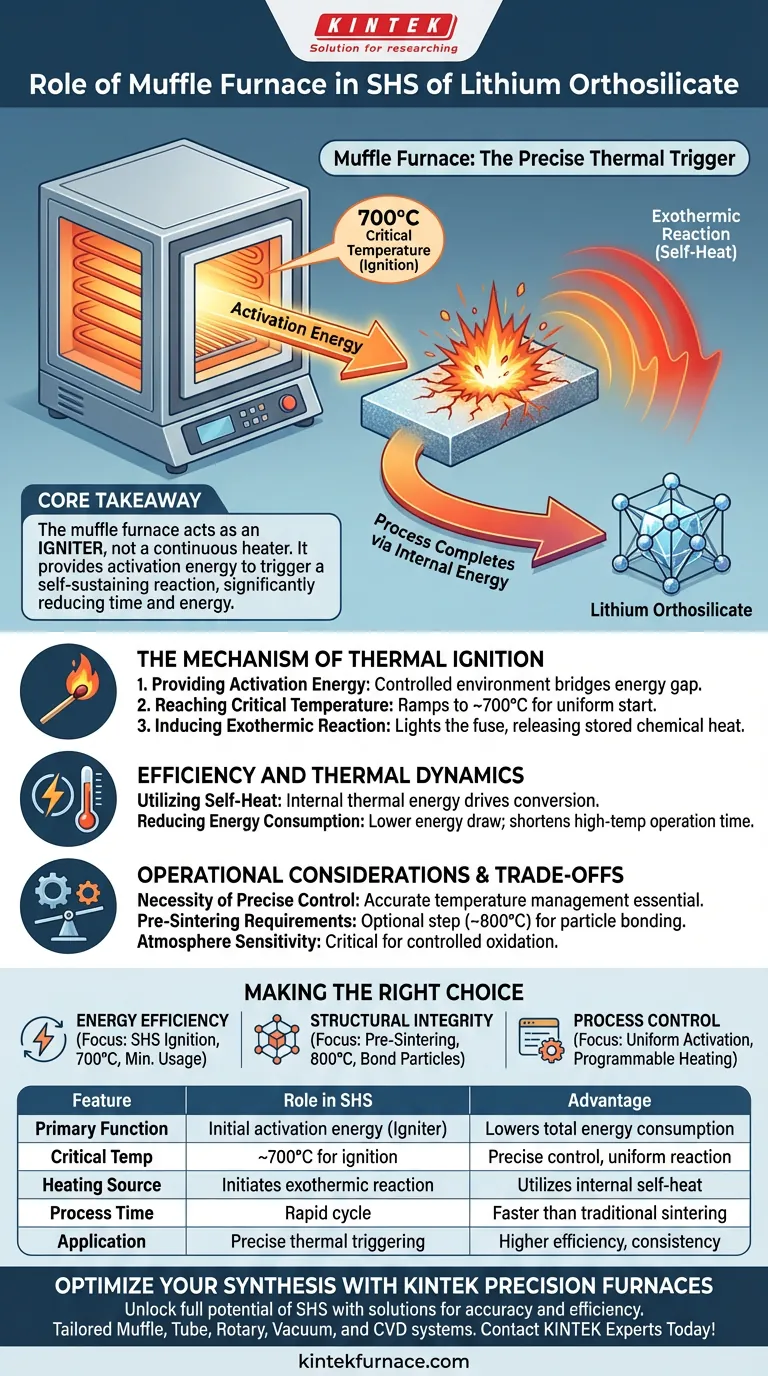

Il forno a muffola funge da innesco termico preciso per il processo di sintesi. La sua funzione principale non è quella di fornire calore per l'intera durata della reazione, ma piuttosto di fornire l'energia di attivazione iniziale necessaria per innescare la miscela. Riscaldando i reagenti a una temperatura critica, tipicamente intorno ai 700°C, il forno induce una reazione di combustione autosufficiente che completa la conversione del materiale.

Concetto chiave Nella sintesi autopropagante ad alta temperatura (SHS), il forno a muffola agisce come un innesco piuttosto che come un riscaldatore continuo. Porta il sistema a una soglia critica in cui una reazione esotermica prende il sopravvento, utilizzando l'energia chimica interna del materiale per completare la sintesi, riducendo così significativamente il tempo di lavorazione e il consumo di energia esterna.

Il meccanismo dell'accensione termica

Il ruolo del forno a muffola nella SHS è distinto dai metodi di sinterizzazione tradizionali. Invece di "cuocere" il materiale per ore, avvia una reazione a catena chimica.

Fornire energia di attivazione

Le materie prime per l'ortosilicato di litio, in particolare i componenti di silicio metallico e ossigeno, richiedono un apporto energetico specifico per diventare reattivi. A temperatura ambiente, questi materiali rimangono inerti. Il forno a muffola crea un ambiente controllato per colmare questo divario energetico.

Raggiungere la temperatura critica

Il forno deve raggiungere un preciso punto critico, spesso citato come 700°C per questa specifica sintesi. A questa temperatura, l'ambiente termico è sufficiente per innescare la combustione dei reagenti. Questa precisione garantisce che la reazione inizi in modo uniforme piuttosto che sporadico.

Indurre la reazione esotermica

Una volta raggiunta la temperatura critica, il silicio metallico reagisce con l'ossigeno. Questa è una reazione esotermica, il che significa che rilascia una quantità significativa di calore. Il forno accende efficacemente la miccia, permettendo all'energia chimica immagazzinata nei reagenti di prendere il sopravvento sul processo.

Efficienza e dinamiche termiche

Il passaggio dal riscaldamento esterno alla generazione di calore interna è la caratteristica distintiva di questo ruolo.

Utilizzo del calore autogenerato

Dopo l'accensione, la reazione utilizza il calore autogenerato rilasciato per propagarsi attraverso la miscela. Questa energia termica interna guida la completa conversione dei precursori in ortosilicato di litio. Il forno non ha bisogno di mantenere le alte temperature di reazione tipicamente richieste per la sintesi; il materiale si riscalda da solo.

Riduzione del consumo energetico

Poiché il forno è richiesto solo per raggiungere il punto di accensione piuttosto che per sostenere la temperatura di sintesi di picco, il consumo energetico è drasticamente inferiore. Questo metodo riduce significativamente il tempo di funzionamento ad alta temperatura rispetto ai metodi convenzionali di reazione allo stato solido.

Considerazioni operative e compromessi

Sebbene il metodo SHS offra efficienza, il ruolo del forno richiede una gestione rigorosa per evitare errori di processo.

Necessità di un controllo preciso

Il forno deve possedere controlli di temperatura accurati. Se la temperatura fluttua o supera aggressivamente il target di 700°C, l'accensione potrebbe diventare incontrollabile o produrre strutture cristalline incoerenti.

Requisiti di pre-sinterizzazione

In applicazioni più ampie che coinvolgono compattati di polvere (compattati verdi), i forni a muffola vengono utilizzati anche per la pre-sinterizzazione (ad esempio, a 800°C) per facilitare il legame preliminare delle particelle. Sebbene ciò migliori l'integrità strutturale per la manipolazione, aggiunge un passaggio operativo distinto dall'accensione rapida SHS.

Sensibilità all'atmosfera

Sebbene l'attenzione principale sia sulla temperatura, la presenza di ossigeno è fondamentale per la reazione con il silicio metallico. Il forno deve mantenere un'atmosfera che supporti questa specifica ossidazione senza introdurre contaminanti indesiderati.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un forno o si definiscono i parametri di processo per l'ortosilicato di litio, considerare l'obiettivo primario.

- Se il tuo obiettivo principale è l'efficienza energetica: Utilizza il forno strettamente per l'accensione SHS (circa 700°C), affidandoti alla reazione esotermica del materiale per ridurre al minimo l'uso di elettricità e il tempo ciclo.

- Se il tuo obiettivo principale è l'integrità strutturale: Considera una fase di pre-sinterizzazione (circa 800°C) all'interno del forno per legare le particelle di polvere prima delle fasi finali di densificazione o sintesi.

- Se il tuo obiettivo principale è il controllo del processo: Assicurati che il tuo forno disponga di velocità di riscaldamento programmabili per prevenire shock termici e garantire che l'energia di attivazione venga erogata uniformemente su tutto il campione.

Trattando il forno a muffola come uno strumento di accensione di precisione piuttosto che un semplice forno, massimizzi il potenziale chimico dei reagenti riducendo al minimo i costi operativi.

Tabella riassuntiva:

| Caratteristica | Ruolo nella SHS (Ortosilicato di Litio) | Vantaggio |

|---|---|---|

| Funzione principale | Fornisce energia di attivazione iniziale (Innesco) | Riduce il consumo energetico totale |

| Temp. critica | Tipicamente ~700°C per l'accensione | Controllo preciso garantisce una reazione uniforme |

| Fonte di riscaldamento | Innesca la reazione chimica esotermica | Utilizza il calore autogenerato interno per completare la sintesi |

| Tempo di processo | Ciclo rapido dopo l'accensione | Significativamente più veloce della sinterizzazione tradizionale |

| Applicazione | Innesco termico preciso e pre-sinterizzazione | Maggiore efficienza e consistenza del materiale |

Ottimizza la tua sintesi con i forni di precisione KINTEK

Sblocca il pieno potenziale della sintesi autopropagante ad alta temperatura (SHS) con soluzioni di riscaldamento progettate per precisione ed efficienza. In KINTEK, comprendiamo che la produzione di ortosilicato di litio richiede più del semplice calore: richiede un innesco termico preciso.

Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD su misura per le esigenze specifiche di alta temperatura del tuo laboratorio. Sia che tu richieda un'accensione rapida a 700°C o una pre-sinterizzazione controllata a 800°C, i nostri forni personalizzabili garantiscono un'energia di attivazione uniforme e un controllo del processo superiore.

Pronto a elevare la tua ricerca sui materiali? Contatta oggi stesso gli esperti KINTEK per trovare il sistema ad alta temperatura perfetto per la tua applicazione unica!

Guida Visiva

Riferimenti

- Kağan Benzeşik, Onuralp Yücel. Thermodynamic Investigations for Combustion-Assisted Synthesis of Lithium Orthosilicate Powders. DOI: 10.1007/s40831-024-00811-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché è importante evitare di superare la temperatura nominale della muffola? Prevenire danni e garantire la sicurezza

- Qual è la funzione principale di un forno a muffola nella preparazione di g-C3N4/Bi2WO6? Guida esperta alla sintesi termica

- Quali sono i requisiti ambientali per la nanocristallizzazione in forno a muffola delle leghe a base di Fe?

- Come un forno a scatola ad alta temperatura da laboratorio facilita il trattamento di soluzione delle leghe Al-Cu-Mn?

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Qual è la funzione tecnica principale di un forno muffola industriale? Ottenere ematite pura tramite ossidazione di precisione

- Quali funzioni svolgono forni di essiccazione e forni di sinterizzazione nel Sol-Gel? Ottimizzare l'integrità del rivestimento bioattivo

- Perché utilizzare un forno a muffola ad alta temperatura per leghe Al–Ce–La–Ni–Fe? Garantire la stabilità termica con un raffreddamento ad aria di precisione