In breve, il controllo dell'atmosfera è fondamentale perché il gas che circonda il campione all'interno di un forno a muffola non è un elemento passivo; è un reagente chimico attivo. Questa atmosfera controllata determina se il materiale è protetto da alterazioni, intenzionalmente trasformato o semplicemente bruciato, determinando direttamente l'esito del processo di trattamento termico.

Lo scopo principale del controllo dell'atmosfera è gestire le reazioni chimiche ad alte temperature. Consente di creare un ambiente inerte per prevenire reazioni indesiderate come l'ossidazione o di introdurre un gas reattivo specifico per alterare deliberatamente la superficie e le proprietà del materiale.

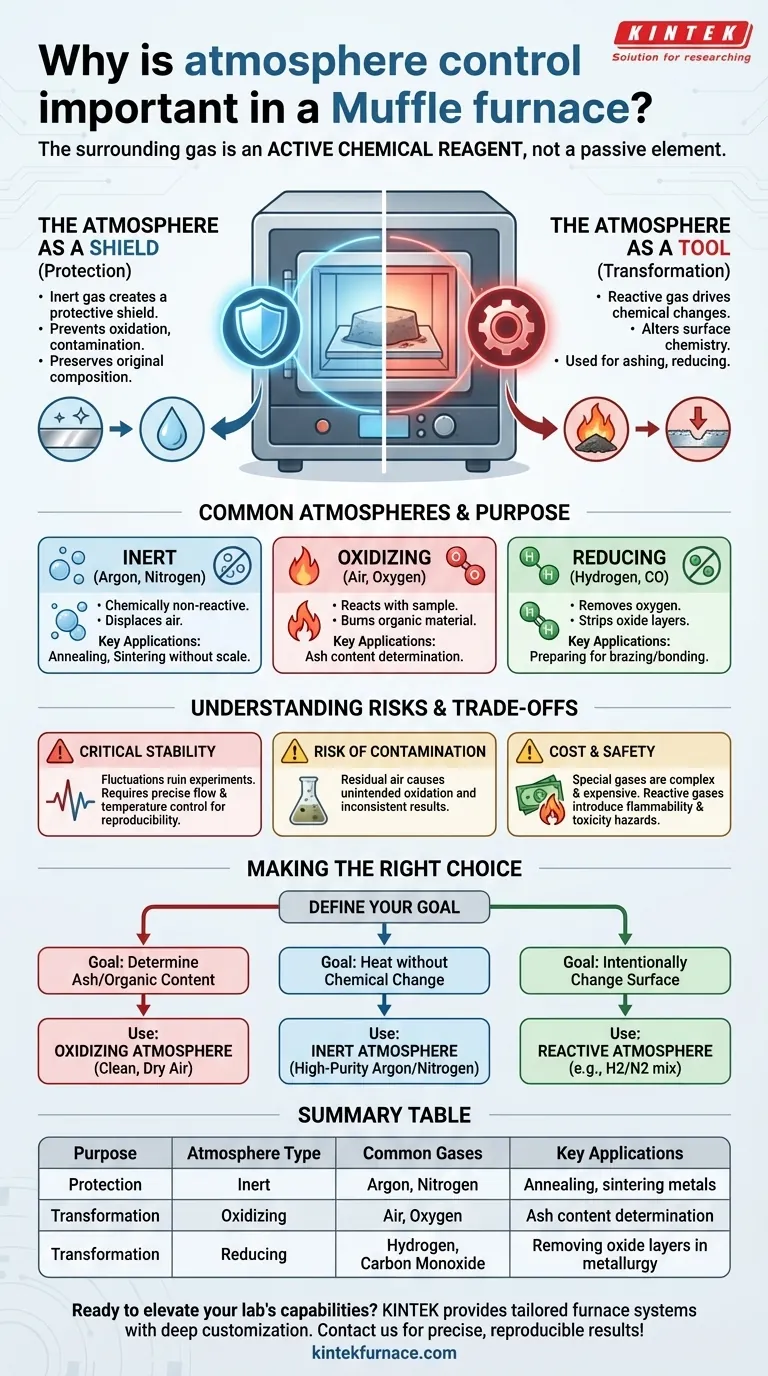

I Due Ruoli dell'Atmosfera del Forno

Il design di un forno a muffola separa il campione dagli elementi riscaldanti, consentendo di gestire con precisione l'ambiente gassoso della camera. Questa atmosfera serve a uno dei due scopi fondamentali: protezione o trasformazione.

L'Atmosfera come Scudo (Protezione)

Molti materiali sono altamente reattivi con l'ossigeno, specialmente a temperature elevate. L'introduzione di un gas inerte crea uno scudo protettivo attorno al campione.

Ciò previene ossidazione, contaminazione e altre reazioni superficiali indesiderate che altrimenti si verificherebbero nell'aria ambiente. L'obiettivo qui è riscaldare il materiale preservandone la composizione chimica originale.

L'Atmosfera come Strumento (Trasformazione)

Al contrario, è possibile utilizzare l'atmosfera per guidare intenzionalmente i cambiamenti chimici. Introducendo un gas reattivo specifico, è possibile alterare con precisione la chimica superficiale di un materiale.

Questo è il principio alla base di processi come la carbonizzazione, in cui un'atmosfera ricca di ossigeno viene utilizzata per bruciare composti organici, o la riduzione, in cui un'atmosfera ricca di idrogeno viene utilizzata per rimuovere l'ossigeno dagli ossidi metallici.

Atmosfere Comuni e Loro Scopo

La scelta del gas dipende interamente dal risultato desiderato. Ciascuno fornisce un ambiente chimico unico.

Atmosfere Inerti (Argon, Azoto)

Questi gas sono chimicamente non reattivi. Vengono utilizzati per spostare l'aria e impedire al campione di reagire con l'ossigeno o l'umidità durante il riscaldamento. Questo è comune per processi come la ricottura o la sinterizzazione dei metalli senza la formazione di scaglia o strato di ossido.

Atmosfere Ossidanti (Aria, Ossigeno)

Questa è l'atmosfera più comune e semplice. Viene utilizzata quando l'obiettivo è far reagire il campione con l'ossigeno. L'applicazione principale è la determinazione del contenuto di ceneri, dove tutto il materiale organico deve essere completamente bruciato, lasciando solo le ceneri inorganiche.

Atmosfere Riducenti (Idrogeno, Monossido di Carbonio)

Queste atmosfere vengono utilizzate per rimuovere l'ossigeno da un materiale. In metallurgia, un'atmosfera riducente può rimuovere gli strati di ossido dalla superficie di un metallo, un passaggio critico nella preparazione dei materiali per la brasatura o altri processi di legame.

Comprendere i Compromessi e i Rischi

Sebbene potente, il controllo dell'atmosfera introduce complessità e richiede un'attenta gestione. Errori possono facilmente compromettere i risultati.

La Necessità Critica di Stabilità

Fluttuazioni improvvise sia nella composizione dell'atmosfera che nella temperatura possono rovinare un esperimento. Un'atmosfera stabile e controllata richiede portate precise, e questo deve essere abbinato a un controllo stabile della temperatura—incluse le velocità di rampa, i tempi di mantenimento e i periodi di raffreddamento—per garantire risultati accurati e riproducibili.

Rischio di Contaminazione

Se la camera del forno non viene adeguatamente spurgata, l'aria residua (in particolare ossigeno e umidità) può rimanere e causare un'ossidazione involontaria e di basso livello. Ciò può alterare sottilmente le proprietà del materiale e portare a risultati incoerenti.

Costo e Sicurezza

L'uso di gas specializzati come argon purificato o idrogeno è più complesso e costoso rispetto all'aria ambiente. Richiede attrezzature aggiuntive come bombole di gas, regolatori e controllori di flusso. Inoltre, i gas reattivi come idrogeno e monossido di carbonio introducono significativi rischi per la sicurezza (infiammabilità e tossicità) che devono essere gestiti correttamente.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'atmosfera corretta inizia con la definizione dell'obiettivo del processo di trattamento termico.

- Se il tuo obiettivo principale è determinare il contenuto di ceneri o organico: Usa una semplice atmosfera ossidante di aria pulita e secca per garantire una combustione completa.

- Se il tuo obiettivo principale è riscaldare un materiale senza modificarne la chimica: Usa un'atmosfera protettiva e inerte come argon o azoto ad alta purezza per prevenire l'ossidazione.

- Se il tuo obiettivo principale è modificare intenzionalmente la superficie di un materiale: Usa un'atmosfera reattiva specifica, come una miscela di idrogeno/azoto per la riduzione o un gas ricco di carbonio per la carburazione.

In definitiva, padroneggiare il controllo dell'atmosfera trasforma il forno a muffola da un semplice forno a uno strumento preciso per l'ingegneria dei materiali.

Tabella riassuntiva:

| Scopo | Tipo di Atmosfera | Gas Comuni | Applicazioni Chiave |

|---|---|---|---|

| Protezione | Inerte | Argon, Azoto | Ricottura, sinterizzazione dei metalli |

| Trasformazione | Ossidante | Aria, Ossigeno | Determinazione del contenuto di ceneri |

| Trasformazione | Riducente | Idrogeno, Monossido di Carbonio | Rimozione degli strati di ossido in metallurgia |

Pronto a elevare le capacità del tuo laboratorio con soluzioni avanzate per alte temperature? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Non lasciare che le sfide del controllo dell'atmosfera ti frenino—contattaci oggi per discutere come possiamo aiutarti a ottenere risultati precisi e riproducibili!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale