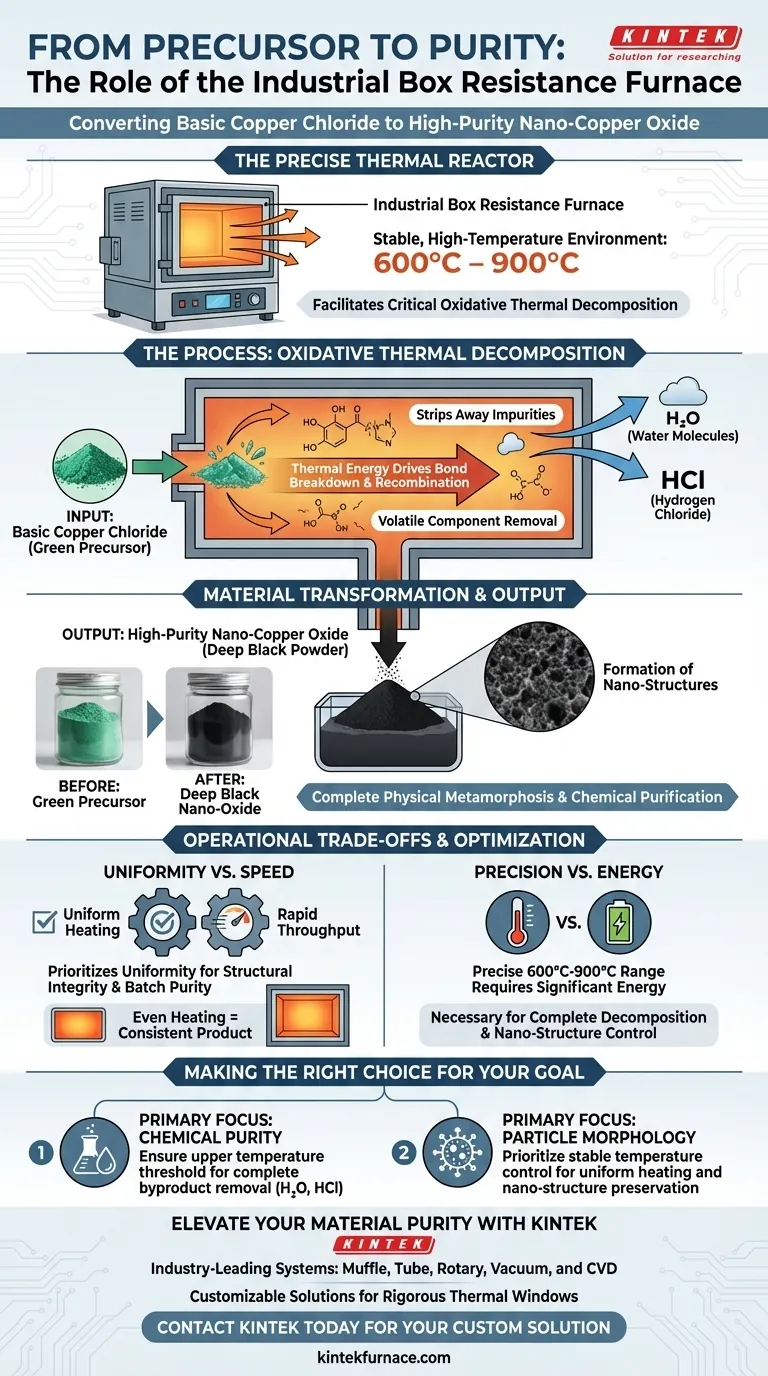

Il forno a resistenza industriale a scatola funge da reattore termico preciso necessario per convertire il cloruro di rame basico in ossido di rame di elevata purezza. Fornisce un ambiente stabile ad alta temperatura, specificamente tra 600°C e 900°C, per facilitare il processo critico di decomposizione termica ossidativa.

Fornendo energia termica controllata, il forno guida la rottura dei legami chimici nel materiale precursore. Questo processo rimuove efficacemente le molecole d'acqua e l'acido cloridrico, lasciando una struttura di ossido di nano-rame puro, di colore nero intenso.

La meccanica della decomposizione termica

Applicazione precisa dell'energia termica

La funzione principale del forno è mantenere un rigoroso profilo di temperatura nell'intervallo compreso tra 600°C e 900°C.

Questa specifica finestra termica è non negoziabile per questa reazione chimica. Il forno garantisce che l'energia termica fornita sia sufficiente per avviare e sostenere la decomposizione senza danneggiare il materiale target.

Guida alla rottura e ricombinazione dei legami chimici

All'interno della camera del forno, il calore viene utilizzato come catalizzatore per la rottura e la ricombinazione dei legami chimici.

L'energia termica destabilizza il precursore del cloruro di rame basico. Ciò costringe la struttura atomica a riorganizzarsi, facendo passare il materiale da un composto cloruro complesso a una forma ossido stabile.

Purificazione tramite rimozione dei sottoprodotti

Un ruolo critico del forno è l'estrazione termica delle impurità.

Man mano che la reazione procede, il calore del forno allontana i componenti volatili, in particolare molecole d'acqua e acido cloridrico. La rimozione di questi sottoprodotti è essenziale per ottenere la designazione di "elevata purezza" del prodotto finale.

Trasformazione del materiale risultante

Dal verde al nero intenso

Il forno facilita una completa metamorfosi fisica del materiale.

Il materiale di partenza è un precursore verde (cloruro di rame basico). Attraverso il processo ossidativo, viene trasformato in una polvere nero intenso, che funge da indicatore visivo della conversione riuscita.

Formazione di nano-strutture

Oltre ai semplici cambiamenti chimici, l'ambiente del forno detta la morfologia fisica del prodotto.

Il profilo di riscaldamento controllato garantisce la formazione di ossido di nano-rame. L'uniformità del calore è vitale per una dimensione e una struttura delle particelle coerenti, impedendo al materiale di aggregarsi in grumi inutilizzabili.

Comprensione dei compromessi operativi

La necessità di uniformità rispetto alla velocità

Mentre le alte temperature accelerano le reazioni, il design "a scatola" del forno a resistenza privilegia il riscaldamento uniforme rispetto a un rapido throughput.

In processi come la sinterizzazione o la ricottura (come notato in contesti industriali più ampi), l'uniformità garantisce l'integrità strutturale. Allo stesso modo, qui, un riscaldamento non uniforme risulterebbe in una miscela di precursore verde non reagito e ossido bruciato, rovinando la purezza del lotto.

Precisione della temperatura rispetto al consumo energetico

Mantenere un ambiente preciso di 600°C-900°C richiede un significativo apporto energetico.

Tuttavia, questo consumo è un compromesso necessario. Fluttuazioni al di sotto di questo intervallo comportano una decomposizione incompleta (mantenendo impurità di cloruro), mentre picchi incontrollati potrebbero alterare la desiderata struttura nanocristallina.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la produzione di ossido di rame, devi allineare le impostazioni del tuo forno con le tue metriche di qualità specifiche.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il forno mantenga la soglia superiore dell'intervallo di temperatura per garantire la completa rimozione dell'acido cloridrico e dell'acqua.

- Se il tuo obiettivo principale è la morfologia delle particelle: Dai priorità alla stabilità del sistema di controllo della temperatura per garantire un riscaldamento uniforme, che preservi la delicata nano-struttura dell'ossido di rame.

Il forno a resistenza industriale a scatola non è solo un riscaldatore; è uno strumento di precisione che detta la purezza, il colore e l'integrità strutturale del tuo prodotto finale di ossido di rame.

Tabella riassuntiva:

| Parametro di processo | Specifiche | Impatto sul prodotto finale |

|---|---|---|

| Temperatura operativa | 600°C – 900°C | Garantisce una completa decomposizione termica ossidativa |

| Reazione primaria | Decomposizione termica | Rompe i legami chimici per ristrutturare il cloruro di rame |

| Rimozione sottoprodotti | Volatilizzazione H2O & HCl | Raggiunge lo stato di elevata purezza estraendo le impurità |

| Cambiamento fisico | Precursore verde in polvere nera | Indica la transizione riuscita all'ossido di rame |

| Output strutturale | Ossido di nano-rame | Il riscaldamento uniforme preserva la delicata nano-morfologia |

Eleva la purezza dei tuoi materiali con KINTEK

La precisione è la differenza tra un lotto contaminato e nano-strutture di elevata purezza. KINTEK fornisce sistemi a muffola, a tubo, rotativi, sottovuoto e CVD leader del settore, specificamente progettati per mantenere le rigorose finestre termiche richieste per complesse trasformazioni chimiche.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di processo uniche, sia che tu dia priorità alla purezza chimica o alla morfologia specifica delle particelle.

Pronto a ottimizzare la tua produzione? Contatta KINTEK oggi stesso per discutere la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Dengliang He, Shishan Xue. Integrated Alkali Gradient pH Control Purification of Acidic Copper-Containing Etching Waste Solution and Cu2(OH)3Cl Conversion-Calcination Process for High-Purity CuO. DOI: 10.3390/pr13092807

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali applicazioni hanno i forni a muffola nella ceramica? Sblocca la cottura di precisione per risultati superiori

- Quali settori traggono vantaggio dall'uso dei forni a muffola? Applicazioni essenziali in 8 settori chiave

- Quali materiali vengono utilizzati nella costruzione di un forno a muffola? Materiali chiave per prestazioni ad alta temperatura

- Qual è il tipico intervallo di temperatura del gas di una fornace in un forno a resistenza a scatola? Scopri come scegliere il forno giusto per le tue esigenze

- In che modo l'isolamento in un forno a muffola contribuisce alla sua efficienza? Sblocca il risparmio energetico e la precisione

- Come garantiscono le muffole a forno l'uniformità della temperatura? Scopri i principi chiave di progettazione per un riscaldamento preciso

- Perché il controllo della velocità di raffreddamento è fondamentale nei forni a scatola ad alta temperatura? Garantire un confronto preciso dei materiali e la stabilità di fase

- Quali vantaggi offrono i forni a cassetta in termini di proprietà dei materiali?Migliorano la resistenza, la durezza e l'efficienza