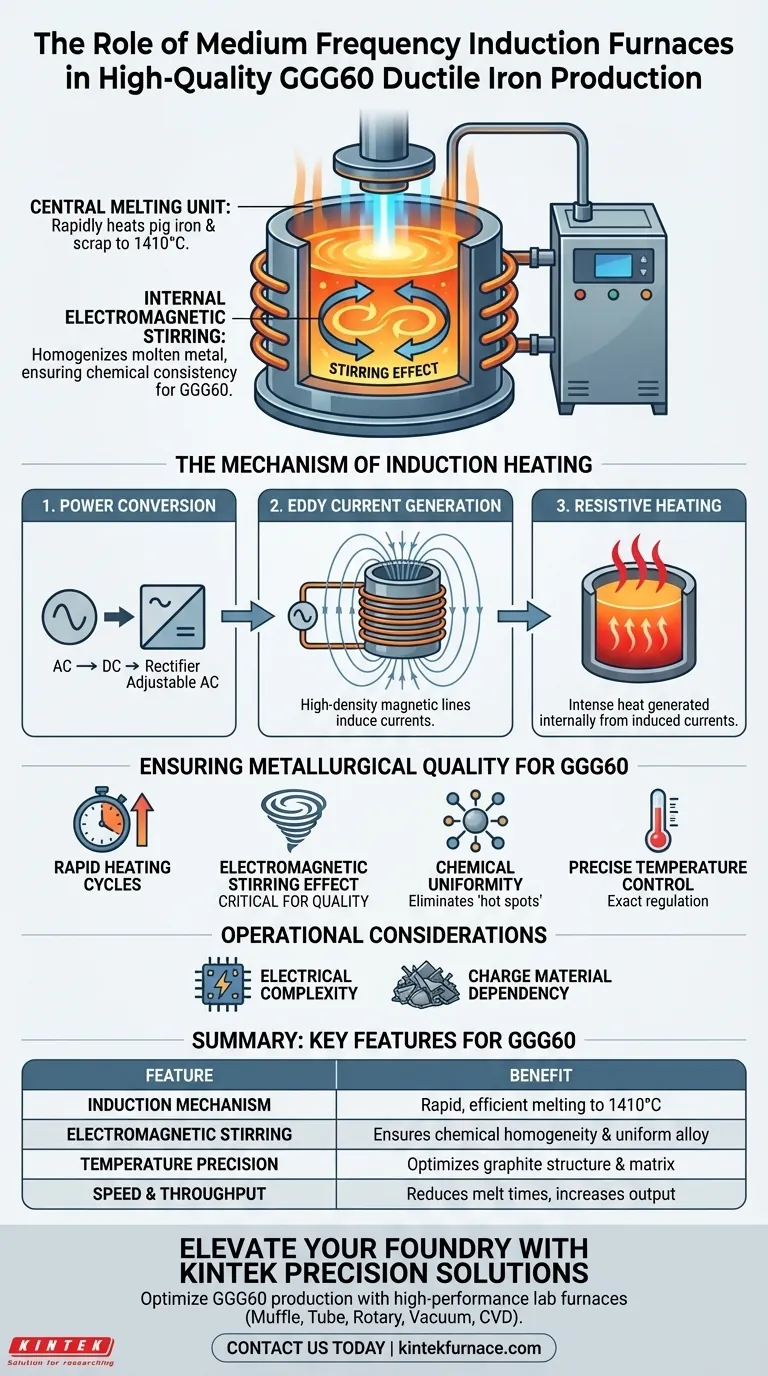

Un forno a induzione a media frequenza funge da unità di fusione centrale per la produzione di ghisa sferoidale di alta qualità, utilizzando campi elettromagnetici per riscaldare rapidamente materie prime come ghisa e rottami d'acciaio a temperature fino a 1410°C. Oltre alla semplice fusione, il suo ruolo specifico è quello di generare un "effetto di agitazione" interno che omogeneizza il metallo fuso, garantendo la consistenza chimica richiesta per leghe avanzate come la GGG60.

Sebbene la fusione rapida sia una caratteristica chiave, il vero valore del forno a induzione a media frequenza risiede nella sua capacità di creare una matrice chimicamente uniforme attraverso l'agitazione elettromagnetica. Questa uniformità è il prerequisito per ottenere le specifiche proprietà meccaniche e la struttura della grafite richieste dalla ghisa sferoidale GGG60.

Il Meccanismo del Riscaldamento a Induzione

Conversione dell'Energia in Calore

Il forno opera manipolando la corrente elettrica per generare calore direttamente all'interno del metallo. Inizia convertendo la corrente alternata (AC) standard trifase in corrente continua (DC).

Generazione di Correnti Parassite

Questa corrente DC viene quindi riconvertita in un'alimentazione AC regolabile che alimenta una bobina a induzione. Mentre la corrente scorre attraverso questa bobina, genera linee di forza magnetiche ad alta densità che intersecano la carica metallica.

Riscaldamento Resistivo

Questi campi magnetici inducono significative correnti parassite all'interno del metallo stesso. Poiché queste correnti costringono gli elettroni liberi a fluire attraverso il corpo resistivo del metallo, viene generato un intenso calore dall'interno verso l'esterno, anziché essere applicato esternamente.

Garantire la Qualità Metallurgica per GGG60

Cicli di Riscaldamento Rapidi

L'efficienza è un vantaggio primario. Il processo di induzione consente velocità di riscaldamento estremamente elevate, portando rapidamente la carica alla temperatura target di 1410°C.

L'Effetto di Agitazione Elettromagnetica

Questo è il fattore più critico per la qualità. La corrente di induzione produce naturalmente un effetto di agitazione all'interno del bagno fuso.

Uniformità Chimica

Questa azione di agitazione garantisce che tutti gli elementi di lega e i componenti chimici siano distribuiti uniformemente in tutto il fuso. Per la GGG60, che richiede una struttura matriciale precisa, questo elimina "punti caldi" o aree di scarsa concentrazione di lega.

Controllo Preciso della Temperatura

Il forno consente una regolazione esatta dell'apporto di potenza. Ciò consente agli operatori di mantenere i parametri termici specifici richiesti per ottimizzare la microstruttura della ghisa sferoidale prima della colata.

Considerazioni Operative e Compromessi

Complessità Elettrica

A differenza dei semplici forni a combustione, questo sistema si basa su elettronica di potenza complessa per gestire la conversione AC-DC-AC. Ciò richiede alimentatori stabili e manutenzione specializzata dei sistemi di condensatori e bobine.

Dipendenza dal Materiale di Carica

L'efficienza del riscaldamento è direttamente correlata alle proprietà elettromagnetiche del materiale di carica. Il processo si basa sulla resistenza del materiale per generare calore, il che significa che la composizione dei rottami d'acciaio e della ghisa deve essere gestita attentamente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale di un forno a induzione a media frequenza nella tua fonderia:

- Se la tua priorità principale è la Velocità di Produzione: Sfrutta i campi magnetici ad alta densità per ridurre i tempi di fusione e aumentare la produttività.

- Se la tua priorità principale è la Consistenza del Materiale (GGG60): Dai priorità alla fase di agitazione elettromagnetica per garantire una matrice chimica uniforme prima della colata.

Padroneggiando l'equilibrio tra riscaldamento rapido e agitazione elettromagnetica, garantisci che ogni lotto di GGG60 soddisfi gli standard rigorosi richiesti per le applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Beneficio per la Produzione GGG60 |

|---|---|

| Meccanismo di Induzione | Genera calore internamente per una fusione rapida ed efficiente fino a 1410°C |

| Agitazione Elettromagnetica | Garantisce l'omogeneità chimica e la distribuzione uniforme degli elementi di lega |

| Precisione della Temperatura | Consente una regolazione esatta per ottimizzare la struttura della grafite e la matrice |

| Velocità e Produttività | I campi magnetici ad alta densità riducono i tempi di fusione e aumentano la produzione |

Eleva la Tua Fonderia con le Soluzioni di Precisione KINTEK

Stai cercando di ottimizzare la tua produzione di ghisa sferoidale GGG60? Supportato da ricerca e sviluppo esperti e produzione di livello mondiale, KINTEK offre sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, oltre a forni ad alta temperatura da laboratorio personalizzabili, su misura per le tue esigenze metallurgiche uniche.

La nostra tecnologia di riscaldamento avanzata garantisce la consistenza chimica e il controllo preciso della temperatura richiesti dalle tue leghe avanzate. Contattaci oggi stesso per discutere come le nostre soluzioni di forni personalizzabili possono migliorare l'efficienza e la qualità dei materiali del tuo laboratorio!

Guida Visiva

Riferimenti

- İsmail Aykut Karamanlı, Okan Ünal. Study of the Wear Resistance Plasma Nitrided GGG60 by Optimization of Surface Treatment Conditions Using Response Surface Methodology. DOI: 10.1007/s40962-024-01310-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un crogiolo a parete sottile con fessure larghe? Aumentare l'efficienza della fusione a induzione a crogiolo freddo

- Quali vantaggi tecnici offrono i forni a induzione a media frequenza? Migliora la tua produzione di ghisa duttile

- Qual è il ruolo di un forno a induzione sottovuoto a media frequenza? Migliorare la purezza nell'acciaio per molle ad alta resistenza

- Qual è il ruolo di un forno a Induzione Sottovuoto (VIM) nella preparazione della lega Ni-W-Co-Ta? Garantire alta purezza e precisione

- Perché è richiesto un eccesso di Lantanio nella fusione della lega La(Fe,Si)13? Superare la combustione per massime prestazioni magnetocaloriche

- Quali vantaggi in termini di sicurezza offrono i forni a induzione per la fusione dell'oro? Fusione senza fiamma e contenuta per la massima sicurezza dell'operatore

- Perché è necessario un forno a induzione dotato di un suscettore di grafite? Ottenere precisione per l'acciaio elettrico

- Quali sono i principi fondamentali alla base del riscaldamento a induzione? Sblocca il calore efficiente e senza contatto per il tuo laboratorio