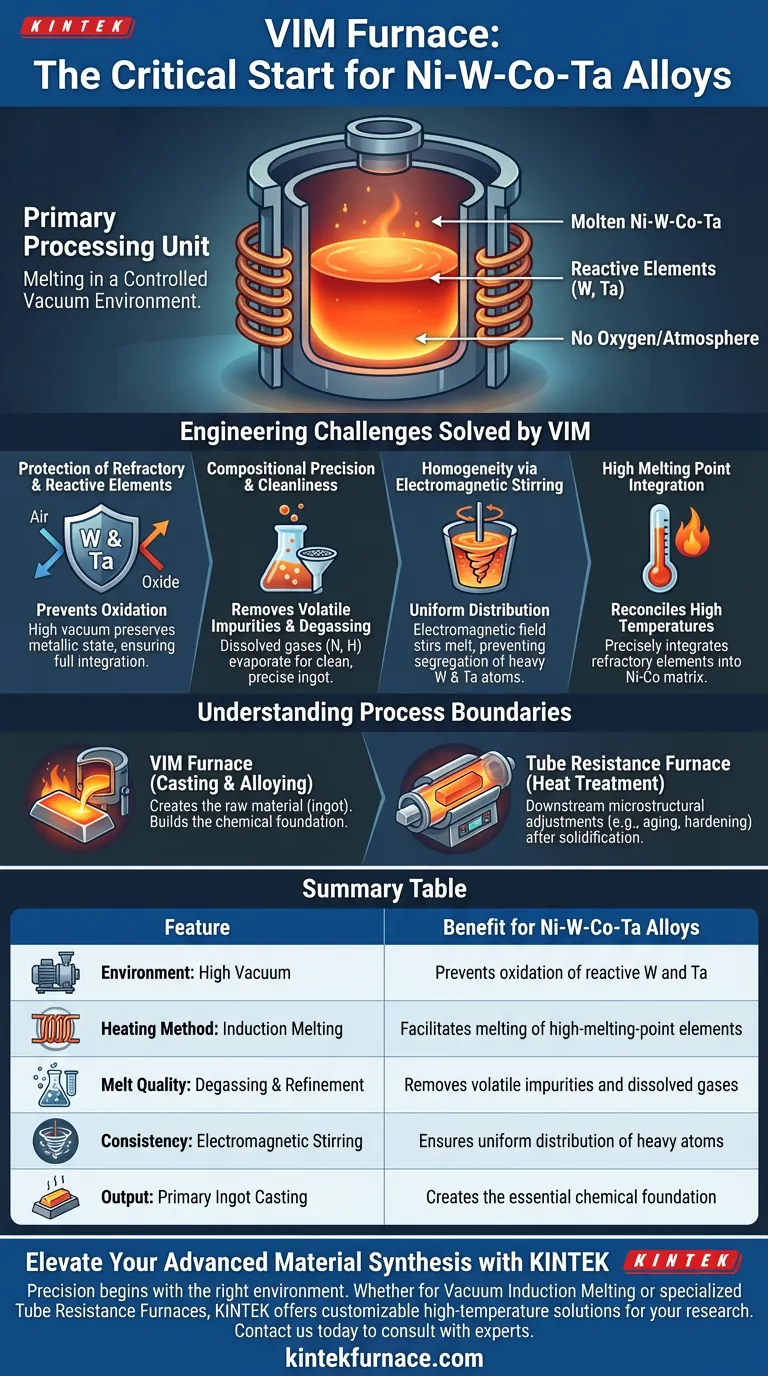

Il forno a Induzione Sottovuoto (VIM) funge da unità di processo primaria critica per la preparazione delle leghe Ni-W-Co-Ta. La sua funzione specifica è quella di eseguire la fusione e la lega iniziale all'interno di un ambiente sottovuoto controllato, essenziale per prevenire l'ossidazione di elementi reattivi ad alto punto di fusione come il tungsteno (W) e il tantalio (Ta). Isolando la fusione dall'ossigeno atmosferico, il forno VIM garantisce la produzione di lingotti iniziali puliti e compositivamente accurati.

Il valore centrale del forno VIM risiede nella sua capacità di conciliare alte temperature di fusione con purezza chimica. Permette l'integrazione precisa di elementi refrattari come tungsteno e tantalio nella matrice nichel-cobalto senza il rischio di formazione di ossidi o contaminazione.

Le sfide ingegneristiche risolte dal VIM

La preparazione di leghe complesse come Ni-W-Co-Ta presenta ostacoli metallurgici specifici che le tecniche di fusione standard non possono affrontare. Il forno VIM supera questi ostacoli attraverso la protezione sottovuoto e la meccanica a induzione.

Protezione degli elementi refrattari e reattivi

Tungsteno e tantalio sono caratterizzati sia da alti punti di fusione che da alta attività chimica.

In presenza di aria, questi elementi si ossiderebbero rapidamente alle temperature di fusione. Il forno VIM elimina questo rischio operando sotto alto vuoto. Questo ambiente preserva lo stato metallico del tungsteno e del tantalio, assicurando che siano completamente integrati nella lega piuttosto che persi come scorie o inclusioni di ossido.

Precisione compositiva e pulizia

Ottenere il rapporto chimico esatto in Ni-W-Co-Ta è vitale per le proprietà finali della lega.

Il processo VIM consente la rimozione di impurità volatili attraverso il degasaggio. Mentre il metallo fonde sottovuoto, gas disciolti (come azoto e idrogeno) e impurità ad alta pressione di vapore evaporano dalla fusione. Ciò si traduce in un lingotto iniziale "pulito" con una composizione strettamente controllata.

Omogeneità tramite agitazione elettromagnetica

Sebbene il riferimento primario si concentri sulla prevenzione dell'ossidazione, la meccanica del VIM offre un beneficio secondario critico per gli elementi pesanti.

Il riscaldamento a induzione genera un campo elettromagnetico che agita naturalmente il metallo fuso. Per leghe contenenti elementi soluti ad alta massa come tungsteno e tantalio, questo effetto di agitazione previene la segregazione. Assicura che questi atomi pesanti siano distribuiti uniformemente nella matrice nichel-cobalto più leggera, stabilendo una base di alta qualità per l'ulteriore lavorazione.

Comprendere i confini del processo

È importante distinguere il ruolo del forno VIM da altre apparecchiature di processo termico utilizzate successivamente nel ciclo di vita della lega.

Fusione vs. Trattamento termico

Il forno VIM è strettamente per la fase di colata e lega. Crea il materiale grezzo (il lingotto).

Non è utilizzato per le regolazioni microstrutturali a valle. Ad esempio, dopo che la lega è stata laminata a freddo, viene tipicamente utilizzato un forno a resistenza tubolare ad alta temperatura di laboratorio. Tale apparecchiatura gestisce i processi di invecchiamento a temperature più basse (ad esempio, 700°C) richiesti per precipitare fasi di rafforzamento (come Ni4W). Il forno VIM costruisce le fondamenta chimiche; il forno a resistenza ottimizza la microstruttura fisica.

Fare la scelta giusta per il tuo obiettivo

Quando si pianifica la linea di produzione per leghe Ni-W-Co-Ta, apparecchiature distinte servono obiettivi metallurgici distinti:

- Se il tuo obiettivo primario è l'integrità chimica: Affidati al forno VIM per fondere e legare elementi reattivi (W, Ta) senza ossidazione o contaminazione atmosferica.

- Se il tuo obiettivo primario è l'indurimento microstrutturale: Utilizza un forno a resistenza tubolare per controllare le reazioni di precipitazione e la dimensione dei grani dopo che il materiale è stato solidificato e laminato.

Riassunto: Il forno VIM è il punto di partenza non negoziabile per la produzione di Ni-W-Co-Ta, garantendo che elementi refrattari di alto valore siano legati con successo in un lingotto puro e omogeneo.

Tabella riassuntiva:

| Caratteristica | Ruolo del forno VIM | Beneficio per le leghe Ni-W-Co-Ta |

|---|---|---|

| Ambiente | Alto vuoto | Previene l'ossidazione di W e Ta reattivi |

| Metodo di riscaldamento | Induzione a induzione | Facilita la fusione di elementi refrattari ad alto punto di fusione |

| Qualità della fusione | Degasaggio e raffinazione | Rimuove impurità volatili e gas disciolti |

| Consistenza | Agitazione elettromagnetica | Garantisce una distribuzione uniforme di atomi pesanti nella matrice |

| Output | Colata del lingotto primario | Crea le fondamenta chimiche essenziali per l'elaborazione successiva |

Eleva la tua sintesi di materiali avanzati con KINTEK

La precisione nella produzione di leghe Ni-W-Co-Ta inizia con l'ambiente termico giusto. Sia che tu debba ottenere purezza chimica attraverso la Fusione a Induzione Sottovuoto o ottimizzare le microstrutture con i nostri Forni a Resistenza Tubolare specializzati, KINTEK fornisce l'eccellenza ingegneristica di cui il tuo laboratorio ha bisogno.

Supportato da R&S esperti e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD. Tutti i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per soddisfare le tue sfide metallurgiche uniche e le specifiche di ricerca.

Pronto a perfezionare il tuo processo di lega? Contatta KINTEK oggi stesso per consultare i nostri esperti e trovare la soluzione ad alta temperatura perfetta per le tue esigenze.

Guida Visiva

Riferimenti

- Yong Li, Chunxu Wang. Effect of Aging Time on Microstructure and Properties of Cold-Rolled Ni-W-Co-Ta Medium–Heavy Alloy. DOI: 10.3390/coatings14020230

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- In che modo il controllo preciso della temperatura in un forno di fusione influisce sulla qualità delle fusioni di leghe di alluminio a pareti sottili?

- Quale ruolo svolge la bobina a induzione ad alta frequenza nella misurazione della densità con EML? Sblocca un'analisi precisa dei metalli

- Perché è necessario un forno a induzione ad alta temperatura per la ricottura del filo di palladio? Ottimizzare la preparazione delle nanoparticelle

- Perché vengono utilizzati crogioli di rame raffreddati ad acqua durante il processo di fusione delle leghe di titanio? Garantire la purezza con la fusione a calotta

- Qual è il materiale del crogiolo nel forno a induzione? Scegli il crogiolo giusto per il tuo metallo

- Qual è la funzione principale dei forni fusori ad alta temperatura nella produzione di leghe di alluminio? Padroneggiare la Fusione

- Quali sono i vantaggi di un forno a induzione IGBT per le PMI? Aumenta l'efficienza e riduci drasticamente i costi

- Perché la reputazione del fornitore è importante quando si acquista un forno a induzione per la fusione? Garantire affidabilità a lungo termine e costi inferiori