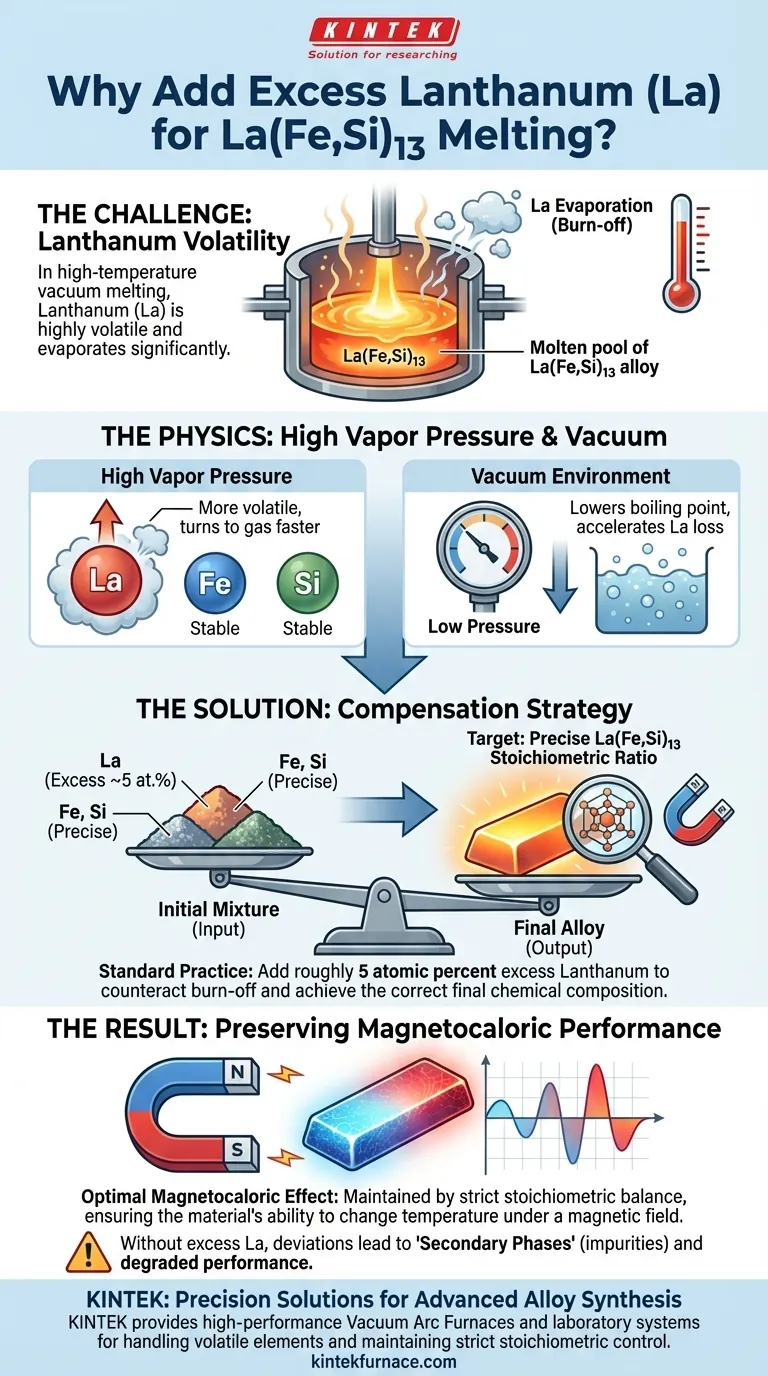

L'aggiunta di Lantanio in eccesso è una strategia di compensazione critica. Nell'ambiente ad alta temperatura di un forno ad arco sotto vuoto, il Lantanio (La) è altamente volatile ed evapora rapidamente. Per compensare questa perdita inevitabile e garantire che la lega finale mantenga la corretta composizione chimica, è necessario introdurre un surplus calcolato del metallo all'inizio del processo.

Concetto chiave: La fusione sotto vuoto ad alta temperatura causa una significativa "combustione" di elementi volatili a causa dell'alta pressione di vapore. L'aggiunta di un preciso surplus di Lantanio (tipicamente il 5% atomico) contrasta questa evaporazione, preservando il rigoroso rapporto stechiometrico richiesto per prestazioni magnetocaloriche ottimali.

La fisica della fusione ad arco sotto vuoto

Alta pressione di vapore

Durante il processo di fusione, la lega è sottoposta a un calore intenso. Il Lantanio presenta un'alta pressione di vapore rispetto agli altri componenti della miscela La(Fe,Si)13.

Questa proprietà fisica rende il metallo instabile in forma liquida ad alte temperature. Tende a passare allo stato gassoso molto più velocemente dei componenti di ferro o silicio.

Il fenomeno della combustione

L'ambiente sottovuoto accelera ulteriormente questa instabilità. Man mano che la pressione nella camera diminuisce, il punto di ebollizione del metallo si abbassa, portando a una significativa perdita per evaporazione.

Questa perdita è tecnicamente definita "combustione". Senza intervento, questo fenomeno lascerebbe la lega finale carente di Lantanio.

Ottenere la precisione stechiometrica

Compensazione con materiale in eccesso

Per contrastare la combustione, non è possibile pesare semplicemente il rapporto teorico esatto della lega. È necessario aggiungere una quantità in eccesso di Lantanio alla miscela iniziale.

La pratica standard di solito prevede un'aggiunta di circa il 5% atomico al di sopra della formula target. Questo surplus è sacrificale; è destinato a perdersi durante la fusione in modo che il materiale rimanente raggiunga il target.

Preservare le prestazioni magnetocaloriche

L'obiettivo finale di questa compensazione è mantenere il preciso rapporto stechiometrico della fase La(Fe,Si)13.

Le proprietà magnetiche di queste leghe sono estremamente sensibili al loro equilibrio chimico. Se il contenuto di Lantanio scende al di sotto del rapporto richiesto, l'effetto magnetocalorico - la capacità del materiale di cambiare temperatura sotto un campo magnetico - sarà compromesso.

Gestione dei rischi compositivi

La conseguenza dello squilibrio

Sebbene l'aggiunta di un eccesso sia necessaria, introduce una sfida nel controllo del processo. L'obiettivo è bilanciare esattamente il surplus in ingresso con la perdita in uscita.

Tassi di evaporazione incoerenti

Se la pressione del vuoto o la temperatura dell'arco fluttuano, il tasso di evaporazione può cambiare. Ciò può portare a un prodotto finale che è ancora distintamente povero di Lantanio o inavvertitamente ricco di Lantanio.

Formazione di fasi secondarie

Il mancato raggiungimento del rigoroso obiettivo stechiometrico non solo indebolisce la lega, ma può impedire del tutto la formazione della corretta struttura cristallina. Ciò si traduce in fasi secondarie che agiscono come impurità, diluendo l'efficienza del materiale.

Garantire la qualità della lega

Per massimizzare le prestazioni delle leghe a base di La(Fe,Si)13, è necessario considerare la miscela iniziale come una variabile dinamica piuttosto che una ricetta statica.

- Se la tua attenzione principale è l'accuratezza compositiva: Assicurati che i tuoi calcoli di peso iniziali includano il surplus standard del 5% atomico di Lantanio per compensare la combustione.

- Se la tua attenzione principale sono le prestazioni magnetocaloriche: Dai priorità al mantenimento del rigoroso rapporto stechiometrico, poiché le deviazioni degraderanno direttamente la risposta termica della lega.

Un rigoroso controllo della composizione iniziale è l'unico modo per garantire l'integrità del materiale magnetico finale.

Tabella riassuntiva:

| Fattore | Impatto sulle leghe La(Fe,Si)13 | Strategia di mitigazione |

|---|---|---|

| Pressione di vapore | Elevata volatilità porta a rapida evaporazione (combustione) | Aggiungere circa il 5% atomico di Lantanio in eccesso |

| Ambiente sottovuoto | Abbassa il punto di ebollizione, accelerando la perdita di metallo | Controllo preciso di pressione/temperatura |

| Stechiometria | Le deviazioni degradano le proprietà magnetocaloriche | Garantire che il rapporto finale raggiunga la fase 1:13 |

| Fasi secondarie | Lo squilibrio compositivo crea impurità indesiderate | Calcolo rigoroso del peso iniziale |

Ottimizza la tua sintesi di materiali avanzati con KINTEK

La precisione è fondamentale nella fusione di leghe sensibili come La(Fe,Si)13. KINTEK fornisce soluzioni di laboratorio ad alte prestazioni, tra cui forni ad arco sottovuoto, sistemi a muffola, a tubo e CVD, specificamente progettati per gestire elementi volatili e mantenere un rigoroso controllo stechiometrico. Supportata da ricerca e sviluppo e produzione esperte, la nostra attrezzatura è completamente personalizzabile per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottenere una purezza della lega superiore? Contatta KINTEK oggi stesso per consultare i nostri esperti e trovare il forno ad alta temperatura perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Fengqi Zhang, Yang Ren. Engineering Light‐Element Modified LaFe <sub>11.6</sub> Si <sub>1.4</sub> Compounds Enables Tunable Giant Magnetocaloric Effect. DOI: 10.1002/advs.202416288

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Quali settori beneficiano del trattamento termico a induzione e perché? Migliora l'efficienza e la durabilità nella lavorazione dei metalli

- Perché l'agitazione elettromagnetica è necessaria per NbC-Cr7C3@grafene nell'acciaio W18Cr4V? Migliora le prestazioni della lega

- Qual è lo scopo di un forno a induzione? Ottenere una fusione di metalli superiore con precisione e purezza

- In che modo i forni a induzione migliorano la sicurezza durante il processo di fusione? Ottieni una fusione del metallo più pulita e sicura

- Quali sono i due tipi di forni a induzione? Spiegazione del forno a canale rispetto al forno senza nucleo

- Qual è il metodo principale consigliato per la fusione dei metalli preziosi? Forno a induzione per elevata purezza ed efficienza

- Qual è il ruolo di un forno a induzione sottovuoto (VIM)? Controllo di precisione per acciai legati ad alte prestazioni

- Quali sono i vantaggi dei forni a induzione di grado industriale per la produzione di leghe di alluminio? Scala la tua produzione di massa