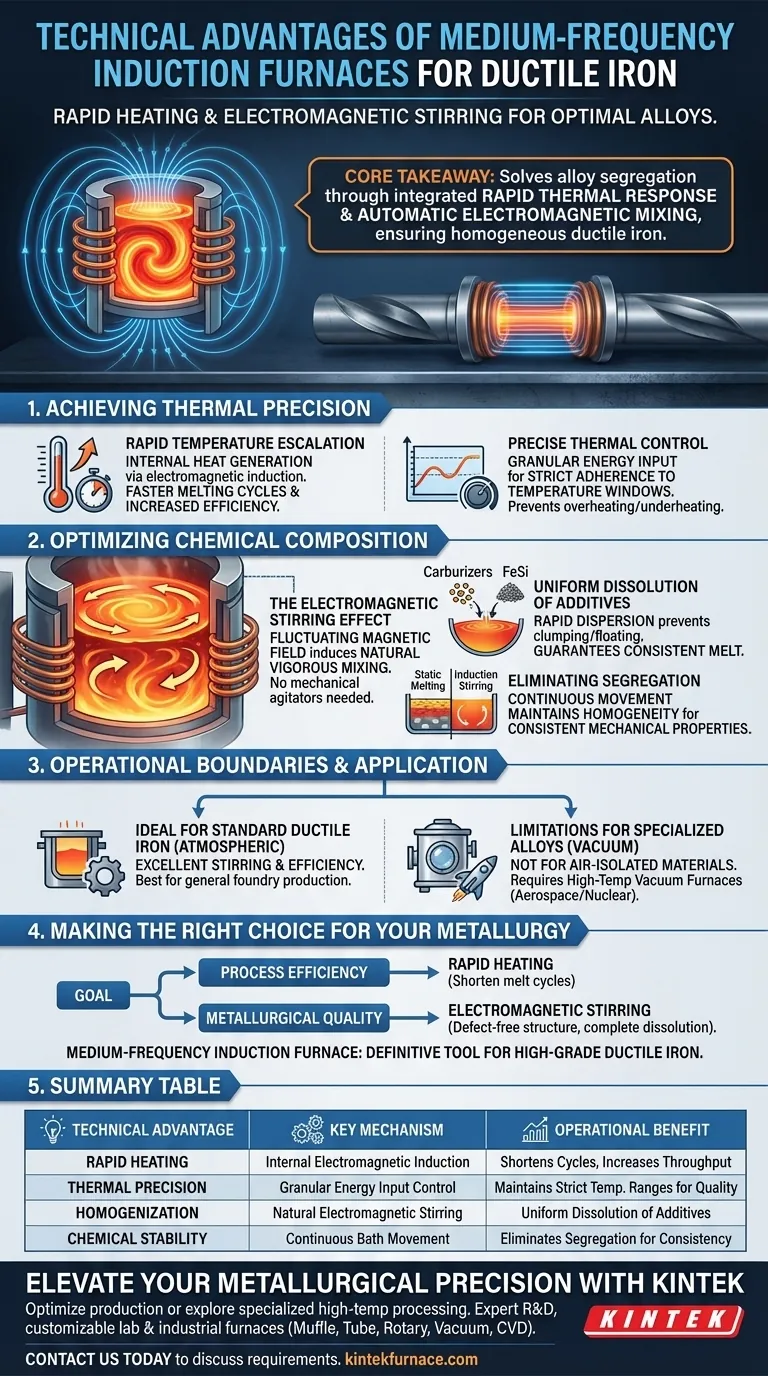

Il principale vantaggio tecnico dei forni a induzione a media frequenza nella produzione di ghisa duttile è la combinazione di riscaldamento rapido e agitazione elettromagnetica intrinseca. Questi forni utilizzano l'induzione elettromagnetica per generare calore direttamente all'interno del metallo, consentendo rapidi aumenti di temperatura e una precisa regolazione termica. Fondamentalmente, l'effetto di agitazione naturale garantisce la rapida e uniforme dissoluzione di additivi essenziali come carburi e ferrosilicio (FeSi), garantendo una fusione chimicamente consistente.

Concetto chiave Integrando una rapida risposta termica con la miscelazione elettromagnetica automatica, i forni a induzione a media frequenza risolvono il problema della segregazione delle leghe. Questa tecnologia garantisce che gli additivi critici siano distribuiti uniformemente, con conseguente composizione chimica omogenea essenziale per la ghisa duttile di alta qualità.

Ottenere la precisione termica

Rapida escalation della temperatura

I forni a induzione a media frequenza non si basano su fonti di calore esterne che devono penetrare la carica. Invece, utilizzano l'induzione elettromagnetica per generare calore internamente.

Questo meccanismo consente cicli di fusione significativamente più rapidi. Gli operatori possono portare il ferro alla temperatura richiesta rapidamente, migliorando l'efficienza complessiva della produzione.

Controllo termico preciso

La produzione di ghisa duttile richiede una stretta aderenza a specifici intervalli di temperatura per mantenere la qualità metallurgica.

Questi forni forniscono un controllo granulare sull'apporto energetico. Ciò consente una regolazione termica precisa, assicurando che la fusione rimanga esattamente all'interno della finestra target senza surriscaldamento o sottoriscaldamento.

Ottimizzazione della composizione chimica

L'effetto di agitazione elettromagnetica

Uno dei vantaggi più distinti di questa tecnologia è l'effetto di agitazione elettromagnetica.

Poiché il campo magnetico fluttua, induce movimento all'interno del bagno fuso. Ciò crea un'azione di miscelazione naturale e vigorosa senza la necessità di agitatori meccanici o interferenze manuali.

Dissoluzione uniforme degli additivi

La preparazione della ghisa duttile comporta l'introduzione di additivi specifici, come carburi e ferrosilicio (FeSi).

L'azione di agitazione intrinseca garantisce che questi materiali si dissolvano rapidamente nella fusione. Ciò impedisce agli additivi di agglomerarsi o galleggiare, garantendo che ogni parte del lotto abbia la stessa composizione chimica.

Eliminazione della segregazione

In ambienti di fusione statici, gli elementi più pesanti possono affondare mentre quelli più leggeri galleggiano.

Il movimento continuo fornito dal forno a induzione mantiene una composizione chimica altamente uniforme. Questa omogeneità è fondamentale per ottenere le proprietà meccaniche costanti richieste nelle fusioni di ghisa duttile.

Comprendere i confini operativi

Limitazioni per leghe specializzate

Mentre i forni a induzione a media frequenza sono ideali per la ghisa duttile, operano tipicamente in condizioni atmosferiche.

Generalmente non sono adatti per leghe che richiedono un isolamento assoluto dall'aria. Per leghe speciali con proprietà fisiche e chimiche uniche, come quelle utilizzate nelle industrie aerospaziale e nucleare, i forni ad alta temperatura sotto vuoto sono lo standard richiesto.

Ambito di applicazione

È importante selezionare il forno in base all'uso finale del metallo.

Se l'obiettivo è la produzione standard di ghisa duttile, il forno a induzione è superiore grazie alle sue capacità di agitazione. Se l'obiettivo sono leghe reattive ultra-pure, la tecnologia qui discussa (induzione) è probabilmente insufficiente rispetto alla lavorazione sotto vuoto.

Fare la scelta giusta per la tua metallurgia

Per massimizzare la qualità della tua produzione di ghisa duttile, allinea la scelta del forno ai tuoi specifici obiettivi di processo:

- Se il tuo obiettivo principale è l'efficienza del processo: Sfrutta le capacità di rapido aumento della temperatura per ridurre i cicli di fusione e aumentare la produttività.

- Se il tuo obiettivo principale è la qualità metallurgica: Affidati all'effetto di agitazione elettromagnetica per garantire la completa dissoluzione di FeSi e carburi per una struttura priva di difetti.

In definitiva, il forno a induzione a media frequenza è lo strumento definitivo per convertire le materie prime in ghisa duttile chimicamente precisa e di alta qualità.

Tabella riassuntiva:

| Vantaggio tecnico | Meccanismo chiave | Beneficio operativo |

|---|---|---|

| Riscaldamento rapido | Induzione elettromagnetica interna | Riduce i cicli di fusione e aumenta la produttività |

| Precisione termica | Controllo granulare dell'apporto energetico | Mantiene rigorosi intervalli di temperatura per la qualità metallurgica |

| Omogeneizzazione | Agitazione elettromagnetica naturale | Garantisce la dissoluzione uniforme di carburi e ferrosilicio |

| Stabilità chimica | Movimento continuo del bagno | Elimina la segregazione delle leghe per proprietà meccaniche costanti |

Eleva la tua precisione metallurgica con KINTEK

Stai cercando di ottimizzare la tua produzione di ghisa duttile o esplorare processi speciali ad alta temperatura? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma completa di sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a forni avanzati per laboratori ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu richieda la rapida agitazione di un processo a induzione o la purezza assoluta di un ambiente sottovuoto, il nostro team tecnico è pronto a fornire la soluzione perfetta per il tuo laboratorio o fonderia. Contattaci oggi per discutere le tue esigenze specifiche e vedere come la nostra esperienza può migliorare la qualità dei tuoi materiali.

Guida Visiva

Riferimenti

- Anna Regordosa, Jacques Lacaze. Shrinkage Defect in Thermal Analysis Cups of Low and High-Silicon Spheroidal Graphite Cast Irons. DOI: 10.1007/s40962-025-01731-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno a induzione sottovuoto (VIM) nelle superleghe? Garantire purezza e precisione chimica

- Quali vantaggi in termini di sicurezza offre il riscaldamento a induzione sul posto di lavoro? Ottenere un processo di riscaldamento senza fiamma e contenuto

- Quali industrie e applicazioni utilizzano i forni a fusione a induzione sotto vuoto? Essenziali per materiali ad alta purezza

- Quali sono le applicazioni specifiche di un forno a induzione sottovuoto nella produzione di gioielli? Ottenere leghe impeccabili di altissima purezza

- Perché sono necessari forni di fusione e camere di iniezione indipendenti per le macchine per pressofusione a camera fredda? Spiegato

- Qual è l'applicazione del forno a induzione? Fondere il metallo con purezza ed efficienza ineguagliabili

- Qual è la funzione principale dei forni fusori ad alta temperatura nella produzione di leghe di alluminio? Padroneggiare la Fusione

- Come migliora l'efficienza il forno di fusione a induzione IGBT nella fusione di materiali non magnetici? Massimizza la tua velocità di fusione e il risparmio energetico