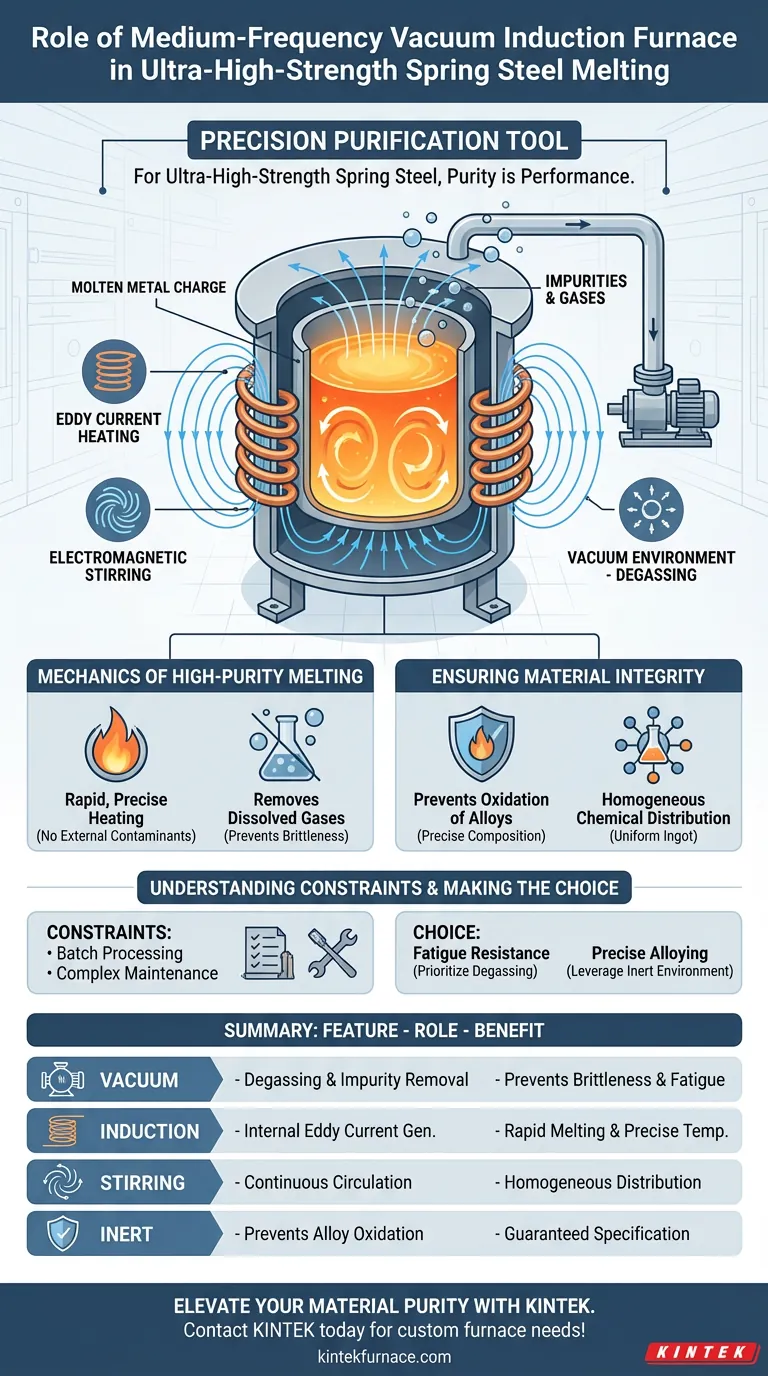

Il forno a induzione sottovuoto a media frequenza funziona come uno strumento di purificazione di precisione nella produzione di acciaio per molle ultra-resistente. Utilizza l'induzione elettromagnetica per generare correnti parassite che riscaldano e fondono la carica metallica in un ambiente sottovuoto rigorosamente controllato. Questo processo è essenziale per rimuovere impurità volatili e gas, prevenendo al contempo l'ossidazione degli elementi leganti critici.

Concetto chiave: Per l'acciaio per molle ultra-resistente, la purezza è prestazione. Il forno a induzione sottovuoto fornisce l'ambiente controllato necessario per eliminare i difetti e mantenere rigorosamente la composizione chimica, garantendo che il materiale possa resistere ad applicazioni ad alto stress senza cedimenti.

La meccanica della fusione ad alta purezza

Riscaldamento tramite induzione elettromagnetica

Il forno non si basa su fonti di calore esterne. Al contrario, impiega l'induzione elettromagnetica per generare correnti parassite direttamente all'interno della carica metallica.

Questo meccanismo di riscaldamento interno consente una fusione rapida e un controllo preciso della temperatura. Garantisce che l'acciaio raggiunga lo stato necessario per la lega senza introdurre contaminanti esterni.

Il ruolo dell'ambiente sottovuoto

Operare sottovuoto è la caratteristica distintiva di questo processo per acciai ad alta resistenza. La camera sottovuoto rimuove efficacemente i gas disciolti e le impurità volatili dall'acciaio fuso.

Abbassando la pressione ambientale, il forno espelle i gas indesiderati dal metallo liquido. Questa riduzione delle impurità è fondamentale per prevenire la fragilità e garantire la longevità del prodotto finale a molla.

Garantire l'integrità del materiale

Prevenire l'ossidazione delle leghe

L'acciaio per molle ultra-resistente si basa su un equilibrio specifico di microelementi leganti per ottenere le sue proprietà meccaniche. Nella fusione in aria aperta, questi elementi attivi possono facilmente ossidarsi e bruciare.

L'ambiente sottovuoto elimina l'ossigeno dall'equazione. Questa protezione garantisce che la quantità precisa di elementi leganti rimanga nell'acciaio, garantendo che il lingotto finale corrisponda alle specifiche chimiche previste.

Omogeneità attraverso l'agitazione elettromagnetica

Un beneficio secondario ma critico del processo a induzione è l'effetto di agitazione naturale che crea all'interno del bagno fuso. Le forze elettromagnetiche fanno circolare continuamente il metallo liquido.

Questa azione di agitazione promuove l'uniformità termica in tutta la massa fusa. Garantisce inoltre che gli elementi leganti siano distribuiti uniformemente, risultando in un lingotto chimicamente omogeneo che funge da base costante per le lavorazioni successive.

Comprendere i vincoli

Limitazioni dell'elaborazione a lotti

Sebbene questo forno eccella in termini di qualità, opera tipicamente come processo a lotti piuttosto che continuo. Ciò può limitare la produttività rispetto ad altri metodi di fusione utilizzati per acciai di qualità inferiore.

Manutenzione e complessità

La necessità di una tenuta sottovuoto aggiunge complessità meccanica. Mantenere livelli di elevata purezza richiede una manutenzione diligente delle pompe per vuoto e delle guarnizioni della camera per prevenire perdite atmosferiche che potrebbero compromettere la fusione.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il valore di un forno a induzione sottovuoto a media frequenza, allinea le sue capacità con i tuoi obiettivi metallurgici specifici:

- Se la tua priorità principale è la resistenza alla fatica: Dai priorità alla fase di degasaggio sottovuoto per ridurre al minimo il contenuto di gas e le inclusioni non metalliche, poiché questi sono i principali siti di innesco del cedimento per fatica.

- Se la tua priorità principale è la lega di precisione: Sfrutta l'ambiente inerte per aggiungere microleghe reattive senza timore di perdite per ossidazione, garantendo la composizione chimica esatta richiesta per l'ultra-alta resistenza.

Controllando l'atmosfera e la dinamica della fusione, questa tecnologia di forno trasforma gli input grezzi nella struttura cristallina impeccabile richiesta per l'ingegneria ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Ruolo nella produzione di acciaio per molle | Beneficio per il materiale |

|---|---|---|

| Ambiente sottovuoto | Degasaggio e rimozione impurità | Previene fragilità e fatica |

| Riscaldamento a induzione | Generazione di correnti parassite interne | Fusione rapida e temperatura precisa |

| Agitazione elettromagnetica | Circolazione continua del liquido | Distribuzione chimica omogenea |

| Atmosfera inerte | Previene l'ossidazione della lega | Specifiche chimiche garantite |

Eleva la purezza del tuo materiale con KINTEK

L'ingegneria di precisione inizia con la fusione ad alta purezza. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi professionali di forni a induzione sottovuoto, a muffola, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu stia producendo acciaio per molle ultra-resistente o sviluppando leghe avanzate, le nostre soluzioni per forni ad alta temperatura garantiscono l'uniformità termica e l'ambiente privo di contaminazioni richiesti dal tuo laboratorio.

Pronto a ottimizzare il tuo processo di trattamento termico? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Fang Shi, Liqing Chen. Heat Treatment Process, Microstructure, and Mechanical Properties of Spring Steel with Ultra-High Strength and Toughness. DOI: 10.3390/met14020180

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Qual è la funzione di un forno a induzione di laboratorio ad alta potenza nella sintesi per combustione rapida di volume (VCS)?

- Qual è la funzione principale di un forno a induzione sottovuoto (VIM)? Preparazione dell'acciaio ad alto contenuto di manganese

- In che modo il riscaldamento a induzione garantisce la ripetibilità nei lotti di produzione? Controllo digitale di precisione Master

- Qual è la funzione del forno a induzione e del sistema di pompe per vuoto durante la preparazione del cristallo di AlN?

- Quali sono i principali vantaggi dei forni a fusione sottovuoto? Ottenere metalli ultra-puri per applicazioni ad alte prestazioni

- Quali sono i vantaggi dell'utilizzo di un forno a induzione sottovuoto a media frequenza per le leghe NAB? Precisione e purezza

- Perché utilizzare un forno ad arco di argon per leghe ad alta entropia MnCoNiCuGe5? Garantire la purezza nella brasatura ad alta entropia

- Qual è la funzione di un forno VIM per acciaio DP? Padronanza della colata ad alta purezza e precisione chimica