Il vantaggio di sicurezza distintivo dei forni a induzione per la fusione dell'oro è il loro metodo di riscaldamento fondamentalmente diverso. Utilizzando campi elettromagnetici per generare calore direttamente all'interno dell'oro stesso, operano senza fiamme libere o elementi riscaldanti esterni, riducendo drasticamente il rischio di incendi, ustioni ed esposizione a sottoprodotti di combustione tossici comuni ai forni tradizionali.

Il principio di sicurezza fondamentale della fusione a induzione è il contenimento. Poiché il calore viene generato internamente all'interno del metallo in un crogiolo chiuso, i pericoli esterni più significativi – fiamme libere, superfici surriscaldate e fumi nocivi – vengono eliminati dal processo per progettazione.

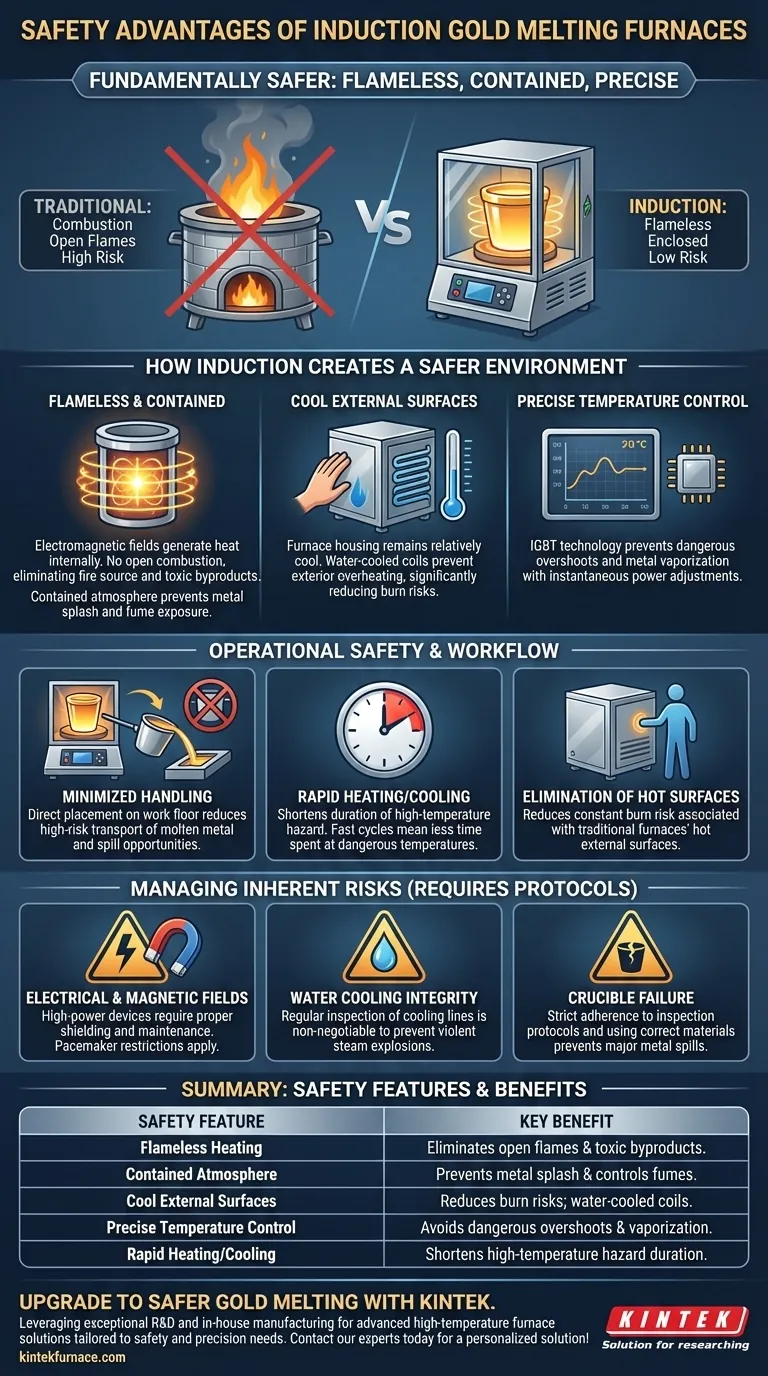

Come l'induzione crea un ambiente di fusione più sicuro

Comprendere il "come" rivela perché l'induzione è una tecnologia intrinsecamente più sicura. I benefici per la sicurezza non sono aggiunte; sono un risultato diretto della fisica alla base del processo.

Il principio del riscaldamento senza fiamma

Un forno a induzione utilizza un potente campo magnetico alternato. Questo campo induce forti correnti elettriche all'interno dell'oro, e la resistenza naturale del metallo a questo flusso di corrente genera calore rapido e preciso.

Questo processo è interamente senza fiamma. A differenza dei metodi a gas o a torcia, non c'è combustione, il che rimuove immediatamente la principale fonte di ignizione per gli incendi sul posto di lavoro.

Un'atmosfera contenuta e controllata

La fusione avviene all'interno di un crogiolo, che è spesso alloggiato in una camera sigillata. Questo involucro offre due importanti vantaggi in termini di sicurezza.

In primo luogo, contiene eventuali schizzi di metallo. In secondo luogo, consente il controllo dell'atmosfera, spesso operando con bassi livelli di ossigeno. Questo non solo previene l'ossidazione dell'oro ma sopprime anche la creazione di fumi nocivi e riduce ulteriormente il rischio di incendio.

Il ruolo del controllo preciso della temperatura

I sistemi a induzione offrono un controllo eccezionale sulla temperatura. La tecnologia IGBT (Insulated-Gate Bipolar Transistor) consente regolazioni istantanee della potenza, prevenendo i pericolosi superamenti di temperatura che possono verificarsi con sistemi meno reattivi.

Questa precisione minimizza il rischio di vaporizzare il metallo, danneggiare le apparecchiature o creare un ambiente ad alta temperatura inutilmente pericoloso.

Sicurezza operativa e miglioramenti del flusso di lavoro

Oltre alla tecnologia di base, i forni a induzione migliorano la sicurezza del flusso di lavoro quotidiano.

Eliminazione delle superfici calde esposte

I forni tradizionali hanno superfici esterne che rimangono pericolosamente calde a lungo dopo l'uso, creando un rischio costante di ustioni.

I forni a induzione riscaldano il metallo, non la macchina. Mentre il crogiolo diventa estremamente caldo, l'involucro del forno stesso e le bobine di induzione (che sono raffreddate ad acqua) rimangono relativamente fredde, riducendo significativamente la possibilità di ustioni accidentali da contatto.

Minima manipolazione del materiale fuso

La velocità e la natura compatta dei sistemi a induzione spesso consentono di posizionarli direttamente sul pavimento di lavoro. Questo può eliminare la necessità di trasportare mestoli di metallo fuso attraverso una struttura, una delle attività a più alto rischio in qualsiasi operazione di fusione.

Ridurre il movimento del materiale fuso riduce direttamente l'opportunità di fuoriuscite catastrofiche.

Cicli rapidi di riscaldamento e raffreddamento

Un forno a induzione può portare l'oro al suo punto di fusione in minuti o addirittura secondi e si raffredda rapidamente una volta spento.

Questo accorcia la durata in cui un pericolo ad alta temperatura esiste nello spazio di lavoro, creando una cadenza operativa più sicura rispetto ai sistemi che devono essere preriscaldati per lunghi periodi e rimanere caldi per ore.

Comprendere i rischi intrinseci

Nessun processo di riscaldamento industriale è privo di rischi. Sebbene la tecnologia a induzione elimini molti pericoli tradizionali, ne introduce di nuovi che richiedono una gestione e una formazione adeguate.

Pericoli elettrici e di campo magnetico

I forni a induzione sono dispositivi elettrici ad alta potenza. Devono essere installati e mantenuti correttamente per prevenire il rischio di scosse elettriche.

Generano anche potenti campi magnetici. Tutto il personale deve essere formato su questi rischi e le persone con pacemaker o altri impianti medici devono essere proibite dall'area immediata. Una schermatura adeguata è una caratteristica di progettazione critica.

Integrità del sistema di raffreddamento ad acqua

Le bobine di induzione richiedono un sistema di raffreddamento ad acqua per evitare il surriscaldamento. Una perdita d'acqua in prossimità del metallo fuso è estremamente pericolosa, in quanto può causare una violenta esplosione di vapore.

L'ispezione e la manutenzione regolari di tutte le linee e connessioni di raffreddamento sono procedure di sicurezza non negoziabili.

Guasto del crogiolo

Il crogiolo è il recipiente primario che contiene l'oro fuso. L'uso di un crogiolo incrinato, danneggiato o non classificato per la temperatura target può portare a guasti e a una grave fuoriuscita di metallo.

La stretta aderenza ai protocolli di ispezione del crogiolo e l'utilizzo del materiale corretto, come grafite ad alta purezza o ceramica, è essenziale.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di fusione dovrebbe basarsi su una valutazione completa della sicurezza, dell'efficienza e delle esigenze operative.

- Se il tuo obiettivo principale è massimizzare la sicurezza dell'operatore: L'induzione è la scelta superiore grazie al suo design chiuso e senza fiamma che minimizza il rischio di ustioni e l'esposizione ai fumi.

- Se il tuo obiettivo principale è il controllo del processo e la purezza del metallo: L'induzione offre una precisione di temperatura ineguagliabile e un'atmosfera controllata, garantendo risultati costanti e di alta qualità.

- Se il tuo obiettivo principale è l'integrazione del flusso di lavoro e la velocità: I cicli rapidi e l'ingombro ridotto dei forni a induzione consentono un'integrazione più sicura ed efficiente direttamente in una linea di produzione.

In definitiva, investire nella tecnologia a induzione è un investimento in un processo di fusione fondamentalmente più sicuro e controllato.

Tabella riassuntiva:

| Caratteristica di sicurezza | Vantaggio chiave |

|---|---|

| Riscaldamento senza fiamma | Elimina fiamme libere e sottoprodotti di combustione tossici. |

| Atmosfera contenuta | Previene gli schizzi di metallo e controlla l'esposizione ai fumi. |

| Superfici esterne fredde | Riduce i rischi di ustioni; le bobine sono raffreddate ad acqua. |

| Controllo preciso della temperatura | Evita pericolosi superamenti e la vaporizzazione del metallo. |

| Riscaldamento/Raffreddamento rapido | Accorcia la durata del pericolo ad alta temperatura. |

Passa a un processo di fusione dell'oro più sicuro ed efficiente con KINTEK.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le esigenze uniche di sicurezza e precisione del tuo laboratorio. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è supportata da profonde capacità di personalizzazione per garantire che le tue specifiche esigenze sperimentali siano soddisfatte con i più alti standard di sicurezza.

Pronto a migliorare la sicurezza e le prestazioni del tuo laboratorio? Contatta i nostri esperti oggi stesso per una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio