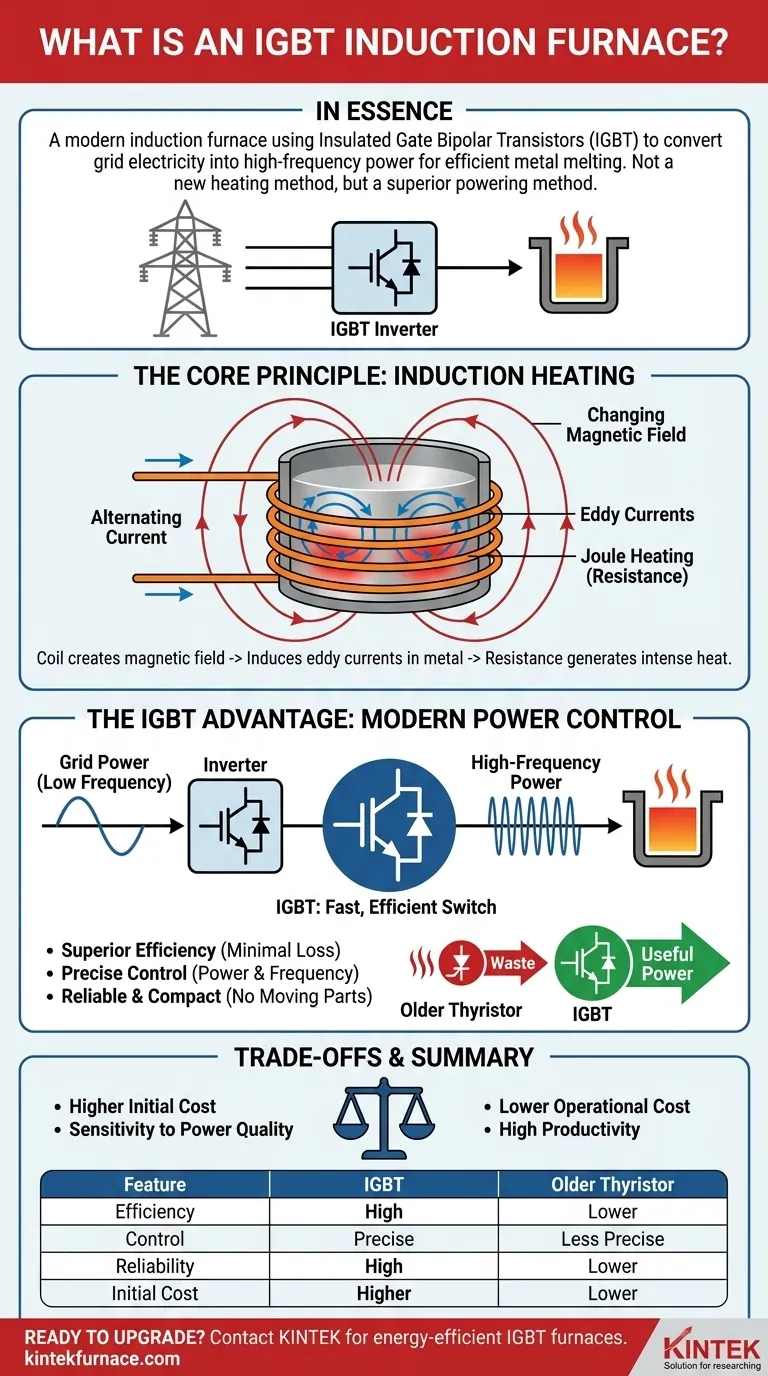

In sostanza, un forno a induzione IGBT è un tipo moderno di forno a induzione che utilizza uno specifico componente elettronico—il Transistor Bipolare a Gate Isolato (IGBT)—per gestire la sua alimentazione. Invece di utilizzare metodi più vecchi e meno efficienti, questi forni sfruttano gli IGBT per convertire l'elettricità standard della rete in potenza ad alta frequenza necessaria per fondere il metallo. Ciò si traduce in un processo di riscaldamento più efficiente, preciso e affidabile.

Il termine "IGBT" non descrive un nuovo metodo di riscaldamento; descrive un metodo superiore di alimentazione del forno. Comprendere questa distinzione è fondamentale per riconoscere che la tecnologia IGBT rappresenta un significativo passo avanti nell'efficienza e nel controllo dei principi consolidati del riscaldamento a induzione.

Il Principio Fondamentale: Come Funziona il Riscaldamento a Induzione

Per comprendere il ruolo dell'IGBT, dobbiamo prima capire il processo fondamentale del riscaldamento a induzione stesso. Questo processo si basa sui principi di base dell'elettromagnetismo per generare calore direttamente all'interno del metallo.

La Bobina di Induzione e il Campo Magnetico

Un forno a induzione utilizza una potente bobina di tubi conduttivi, tipicamente di rame. Una forte corrente alternata (CA) viene fatta passare attraverso questa bobina, che genera un campo magnetico rapidamente variabile e potente nello spazio all'interno e intorno alla bobina.

Induzione di Correnti Parassite

Quando un materiale conduttivo, come l'acciaio o altri metalli, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche all'interno del metallo. Queste correnti ad anello sono note come correnti parassite.

Resistenza e Generazione di Calore

Man mano che queste correnti parassite fluiscono attraverso il metallo, incontrano la resistenza elettrica naturale del materiale. Questa resistenza fa sì che il materiale si riscaldi rapidamente e intensamente, un principio noto come riscaldamento Joule. Se viene applicata energia sufficiente, questo calore è sufficiente a fondere il metallo.

Il Vantaggio "IGBT": Modernizzazione del Controllo della Potenza

La magia di un forno IGBT risiede nel modo in cui crea e controlla la corrente alternata ad alta frequenza richiesta per questo processo. È qui che il componente IGBT diventa critico.

Cos'è un IGBT?

Un Transistor Bipolare a Gate Isolato (IGBT) è un dispositivo semiconduttore ad alta potenza che agisce come un interruttore elettronico estremamente veloce ed efficiente. Pensalo come un interruttore della luce digitale che può accendersi e spegnersi migliaia di volte al secondo con una perdita minima di energia.

Il Ruolo dell'Inverter

L'energia dalla rete elettrica non è alla frequenza corretta per un riscaldamento a induzione efficiente. L'alimentatore del forno utilizza un circuito chiamato inverter, con gli IGBT al suo cuore, per convertire questa energia. Accendendosi e spegnendosi a una velocità precisa, gli IGBT "tagliano" l'elettricità in ingresso e la riformano in un'uscita CA ad alta frequenza.

Efficienza e Precisione Superiori

Le tecnologie più vecchie, come i sistemi basati su tiristori, erano meno efficienti in questa conversione di potenza, sprecando una significativa quantità di energia sotto forma di calore. Gli IGBT commutano con pochissime perdite, il che significa che più elettricità prelevata dalla rete viene convertita in potenza utile per la fusione del metallo. Questa velocità consente anche un controllo eccezionalmente preciso sulla potenza e sulla frequenza del forno.

Affidabilità e Design Compatto

Rispetto ai vecchi gruppi motore-generatore o anche alle tecnologie a stato solido più datate, gli alimentatori basati su IGBT non hanno parti in movimento. Questo li rende molto più affidabili e significativamente più piccoli, riducendo l'ingombro complessivo del forno.

Comprendere i Compromessi

Sebbene la tecnologia IGBT offra chiari vantaggi, è importante comprendere il quadro completo.

Costo Iniziale Più Elevato

I sistemi costruiti con elettronica di potenza moderna come gli IGBT possono avere un prezzo di acquisto iniziale più elevato rispetto ai design più vecchi. Tuttavia, questo costo viene spesso recuperato rapidamente grazie a un consumo energetico inferiore e una maggiore produttività.

Sensibilità alla Qualità dell'Energia

I sistemi elettronici avanzati possono essere più sensibili a fluttuazioni, sovratensioni o energia "sporca" dalla rete. Una corretta installazione richiede un'adeguata protezione del circuito per garantire la longevità dei moduli IGBT.

Complessità della Riparazione

Sebbene altamente affidabile, la risoluzione dei problemi di un sofisticato inverter IGBT richiede conoscenze e attrezzature specializzate. La riparazione spesso comporta la sostituzione di un intero modulo piuttosto che di un singolo, semplice componente, il che può essere più costoso in caso di guasto.

Fare la Scelta Giusta per la Tua Applicazione

Quando si valuta la tecnologia dei forni, la decisione dovrebbe essere allineata con i tuoi obiettivi operativi e finanziari primari.

- Se il tuo obiettivo principale è la massima efficienza energetica e un controllo preciso della fusione: La conversione di potenza superiore e la reattività di un forno IGBT sono la scelta definitiva per ridurre i costi operativi a lungo termine.

- Se il tuo obiettivo principale è ottenere il più basso investimento iniziale assoluto: Potresti considerare un sistema più vecchio basato su tiristori, ma devi tenere conto della sua minore efficienza, del maggiore ingombro fisico e del controllo meno preciso.

- Se il tuo obiettivo principale è l'affidabilità e la ripetibilità del processo: Il design a stato solido e il controllo digitale di un sistema IGBT offrono un netto vantaggio rispetto a qualsiasi tecnologia meccanica o analogica più vecchia.

In definitiva, la scelta di un sistema basato su IGBT è un investimento in una tecnologia di fusione a induzione moderna, efficiente e altamente controllabile.

Tabella Riepilogativa:

| Caratteristica | Forno a Induzione IGBT | Sistemi a Tiristori Più Vecchi |

|---|---|---|

| Efficienza di Conversione della Potenza | Alta (Perdita di Energia Minima) | Inferiore (Più Energia Spreca in Calore) |

| Controllo Temperatura & Potenza | Estremamente Preciso & Reattivo | Meno Preciso |

| Affidabilità & Ingombro | Alta Affidabilità, Design Compatto | Ingombro Maggiore, Più Parti in Movimento |

| Investimento Iniziale | Costo Iniziale Più Elevato | Costo Iniziale Inferiore |

Pronto ad aggiornare il tuo processo di fusione con la tecnologia IGBT superiore?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a fonderie e impianti di lavorazione dei metalli soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a induzione IGBT, forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche.

Contatta KINTEL oggi stesso per discutere come i nostri forni IGBT efficienti dal punto di vista energetico e precisi possono ridurre i tuoi costi operativi e migliorare il controllo del tuo processo.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza