Nel moderno ambiente di lavoro industriale, il vantaggio di sicurezza più significativo del riscaldamento a induzione è la sua natura fondamentalmente priva di fiamma e localizzata. Utilizzando campi elettromagnetici per generare calore direttamente all'interno di un pezzo conduttivo, elimina i pericoli primari delle fiamme libere, come il calore ambientale, i rischi di ustioni e la creazione di sottoprodotti di combustione nocivi.

Il vantaggio fondamentale di sicurezza del riscaldamento a induzione non è solo l'assenza di fiamma, ma il passaggio da un processo di riscaldamento ambientale incontrollato a una fonte di energia precisa, contenuta e altamente ripetibile. Ciò modifica fondamentalmente il profilo di rischio di qualsiasi applicazione di riscaldamento.

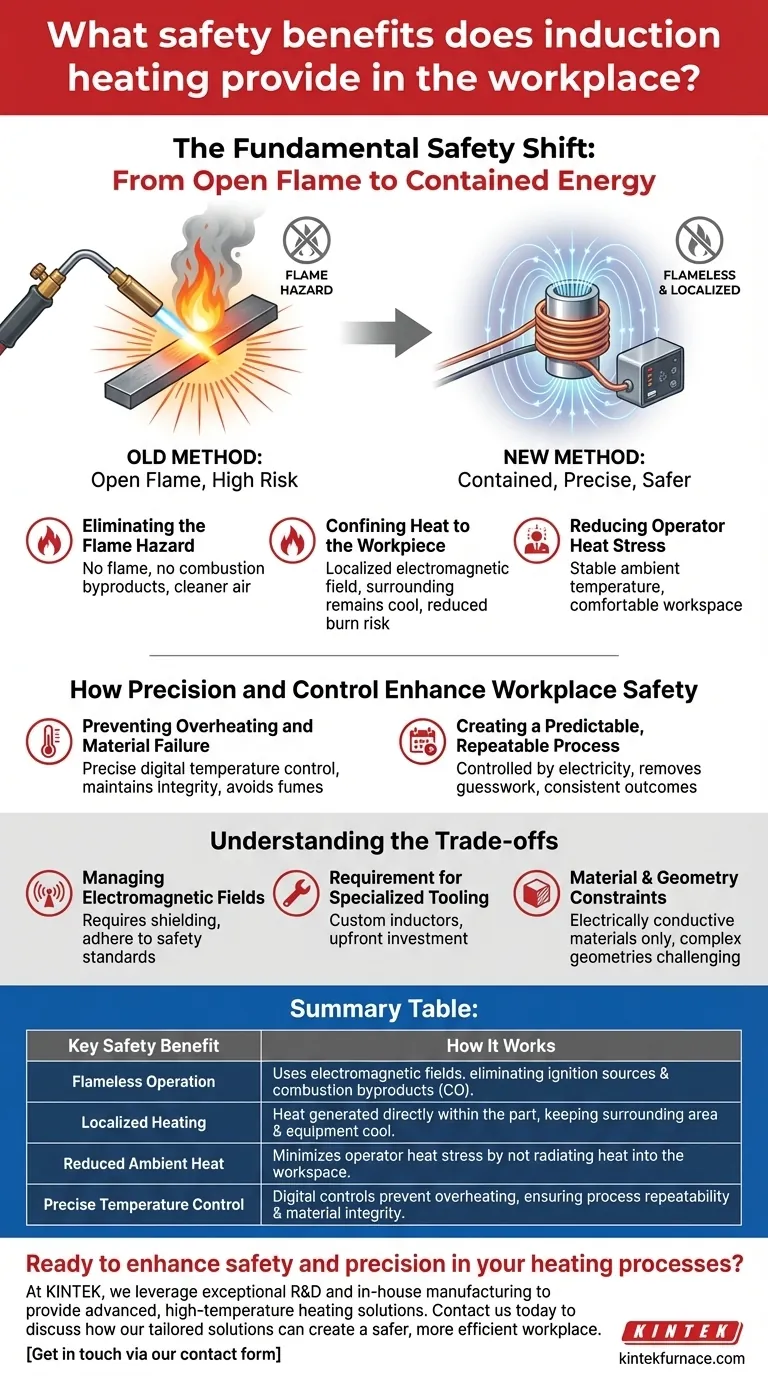

Il cambiamento fondamentale della sicurezza: dalla fiamma libera all'energia contenuta

I metodi di riscaldamento tradizionali si basano su fonti esterne a fiamma libera che riscaldano l'ambiente tanto quanto il pezzo in lavorazione. Il riscaldamento a induzione inverte questo modello, creando un ambiente operativo più sicuro, più pulito e più controllato.

Eliminare il pericolo di fiamma

Una fiamma libera è una fonte di accensione intrinseca. Per progettazione, il riscaldamento a induzione non ha fiamma, il che elimina immediatamente il rischio di innescare materiali, liquidi o gas infiammabili nelle vicinanze.

Questo processo senza fiamma significa anche che non ci sono sottoprodotti di combustione, come monossido di carbonio o altri fumi nocivi. Ciò si traduce in una migliore qualità dell'aria e in un ambiente più sano per gli operatori, eliminando spesso la necessità di sistemi di ventilazione estesi.

Confina il calore al pezzo in lavorazione

Il riscaldamento a induzione è notevolmente localizzato. Il campo elettromagnetico concentra l'energia solo sulla parte metallica posizionata all'interno o vicino alla bobina a induzione.

Le apparecchiature e l'aria circostanti rimangono fresche al tatto. Ciò riduce drasticamente il rischio di ustioni accidentali per gli operatori, che è un pericolo comune con forni o torce in cui l'intero apparato diventa pericolosamente caldo.

Riduzione dello stress termico dell'operatore

Poiché il calore non viene irradiato nell'area circostante, la temperatura ambiente del luogo di lavoro rimane stabile. Ciò crea condizioni di lavoro molto più confortevoli e sicure, riducendo al minimo il rischio di stress termico e affaticamento per il personale.

In che modo la precisione e il controllo migliorano la sicurezza sul lavoro

Oltre all'assenza di fiamma, il controllo digitale e la precisione intrinseci alla tecnologia a induzione aggiungono un altro livello di sicurezza rendendo il processo di riscaldamento prevedibile e ripetibile.

Prevenire il surriscaldamento e il cedimento del materiale

I sistemi a induzione consentono un controllo preciso della temperatura. Gli operatori possono impostare e mantenere una temperatura esatta, impedendo il surriscaldamento del pezzo in lavorazione.

Il surriscaldamento può compromettere l'integrità strutturale di un materiale o rilasciare fumi tossici da rivestimenti o leghe. Eliminando questa variabile, il riscaldamento a induzione garantisce sia la qualità del prodotto che la sicurezza dell'operatore.

Creare un processo prevedibile e ripetibile

Il processo è controllato dall'elettricità, non dal giudizio visivo dell'operatore sul colore o sulla posizione della fiamma. Ciò elimina le congetture e la variabilità, portando a un risultato altamente ripetibile e coerente ogni volta. Un processo prevedibile è intrinsecamente un processo più sicuro, poiché riduce al minimo la possibilità di eventi o errori imprevisti.

Comprendere i compromessi

Sebbene i vantaggi per la sicurezza siano chiari, il riscaldamento a induzione non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per una valutazione equilibrata.

Gestione dei campi elettromagnetici

I riscaldatori a induzione generano campi elettromagnetici (EMF) forti e ad alta frequenza. Sebbene il calore sia localizzato, questi campi non lo sono. I sistemi moderni sono progettati con schermature e le strutture devono aderire a rigorosi standard di sicurezza per garantire che l'esposizione degli operatori rimanga ben al di sotto dei limiti di sicurezza stabiliti.

Requisito di attrezzature specializzate

Un riscaldamento a induzione efficace si basa su induttori (bobine) progettati specificamente per la geometria del pezzo. La progettazione e la produzione di questi induttori di rame personalizzati possono essere complesse e costose, rappresentando un investimento iniziale significativo.

Vincoli di materiale e geometria

Il processo è efficace solo per i materiali elettricamente conduttivi, principalmente metalli. Non è adatto per riscaldare plastiche, ceramiche o altri materiali non conduttivi. Anche le geometrie complesse dei pezzi possono essere difficili da riscaldare uniformemente, richiedendo un'ingegneria delle bobine avanzata.

Fare la scelta giusta per il tuo processo

In definitiva, la decisione di utilizzare il riscaldamento a induzione dovrebbe basarsi sui tuoi obiettivi operativi specifici, sulle priorità di sicurezza e sui requisiti dei materiali.

- Se la tua priorità principale è massimizzare la sicurezza dell'operatore: il riscaldamento a induzione è inequivocabilmente superiore ai metodi basati sulla fiamma grazie al suo funzionamento senza fiamma, localizzato e privo di fumi.

- Se la tua priorità principale è la qualità e la coerenza del processo: il controllo digitale preciso del riscaldamento a induzione riduce al minimo i difetti e garantisce la ripetibilità, il che contribuisce indirettamente a un risultato più sicuro e prevedibile.

- Se stai lavorando con materiali diversi o hai vincoli di budget ristretti: valuta attentamente l'idoneità dei tuoi materiali e pondera il costo iniziale degli induttori specializzati rispetto ai vantaggi operativi e di sicurezza a lungo termine.

La scelta della tecnologia giusta richiede una visione olistica del tuo processo, ma quando si tratta della sicurezza dell'operatore, il riscaldamento a induzione rappresenta un passo avanti fondamentale.

Tabella riassuntiva:

| Vantaggio chiave per la sicurezza | Come funziona |

|---|---|

| Funzionamento senza fiamma | Utilizza campi elettromagnetici, eliminando le fonti di accensione e i sottoprodotti della combustione come il monossido di carbonio. |

| Riscaldamento localizzato | Il calore viene generato direttamente all'interno del pezzo conduttivo, mantenendo fresche l'area circostante e le apparecchiature. |

| Riduzione del calore ambientale | Minimizza lo stress termico dell'operatore non irradiando calore nell'ambiente di lavoro. |

| Controllo preciso della temperatura | I controlli digitali prevengono il surriscaldamento, garantendo la ripetibilità del processo e l'integrità del materiale. |

Pronto a migliorare la sicurezza e la precisione nei tuoi processi di riscaldamento?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni di riscaldamento avanzate ad alta temperatura. La nostra linea di prodotti, inclusi forni a vuoto e ad atmosfera e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare le vostre esigenze uniche.

Contattaci oggi stesso per discutere come le nostre soluzioni su misura possono creare un ambiente di lavoro più sicuro ed efficiente per il tuo team. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono alcune applicazioni specifiche dei forni a pressa a caldo sottovuoto? Sblocca la fabbricazione di materiali avanzati

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale