In sostanza, un forno a induzione per la fusione è uno strumento specializzato utilizzato per fondere metalli elettricamente conduttivi, dal ferro e acciaio al rame, alluminio e metalli preziosi. Le sue applicazioni spaziano dalle fonderie industriali su larga scala che producono fusioni di centinaia di tonnellate ai laboratori su piccola scala che trattano meno di un chilogrammo di materiale per applicazioni di alto valore.

Il vero valore di un forno a induzione non è solo la sua capacità di fondere il metallo. Il suo scopo fondamentale è utilizzare energia elettromagnetica pulita e senza contatto per ottenere fusioni rapide, altamente controllabili e pure, rendendolo un'alternativa superiore ai metodi tradizionali a combustibile per una vasta gamma di processi industriali moderni.

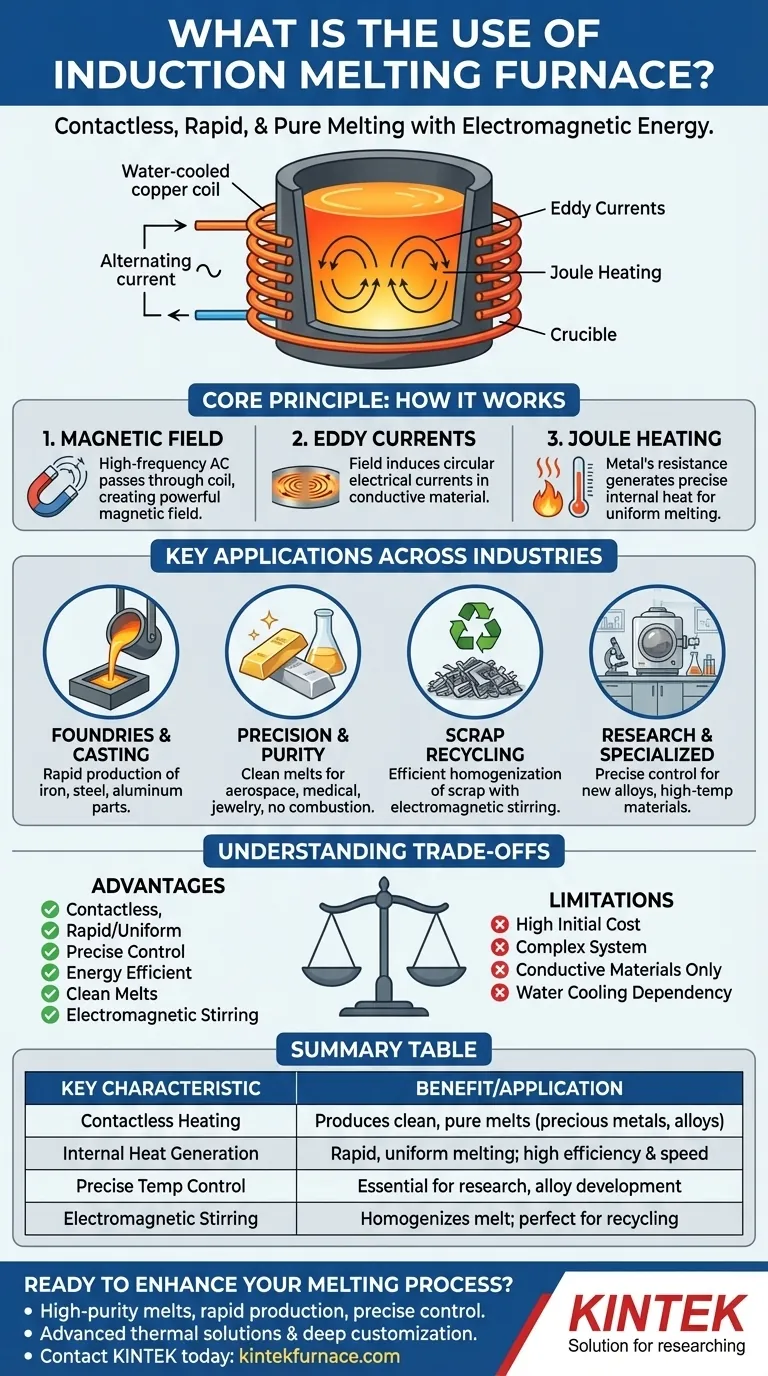

Come funziona la fusione a induzione: il principio fondamentale

Per comprendere il caso d'uso di un forno a induzione, è necessario prima capire in che modo differisce fondamentalmente da un forno tradizionale che brucia combustibile. Il processo si basa interamente sui principi dell'elettromagnetismo.

Il ruolo del campo magnetico

Un forno a induzione utilizza una bobina di rame raffreddata ad acqua attraverso la quale viene fatta passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapido cambiamento nello spazio all'interno della bobina.

Generazione di calore tramite correnti parassite

Quando un materiale conduttivo, come un pezzo di acciaio o alluminio, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo stesso. Queste sono note come correnti parassite (eddy currents).

La naturale resistenza elettrica del metallo contrasta il flusso di queste correnti parassite, generando un calore immenso e preciso attraverso un fenomeno chiamato riscaldamento Joule. Questo calore viene generato all'interno del materiale, non applicato dall'esterno, portando a una fusione molto rapida e uniforme.

L'effetto aggiuntivo nei metalli ferromagnetici

Per i metalli magnetici come il ferro, si verifica un ulteriore effetto di riscaldamento. Il campo magnetico in rapido cambiamento fa sì che i domini magnetici del metallo si riallineino costantemente, generando ulteriore calore attraverso l'isteresi. Ciò rende l'induzione particolarmente efficace per la fusione di ferro e acciaio.

Applicazioni chiave nei vari settori

Le caratteristiche uniche della fusione a induzione la rendono uno strumento critico in diversi settori distinti, ognuno dei quali sfrutta un diverso beneficio primario.

Fonderie e colata di metalli

Questo è l'uso più comune. I forni a induzione sono utilizzati per fondere ferro, acciaio e alluminio per produrre metallo fuso da colare in pezzi. La velocità e l'efficienza energetica sono i principali motori in questo caso, consentendo cicli di produzione più rapidi.

Metalli preziosi e leghe ad alta purezza

Nelle industrie aerospaziale, medica e della gioielleria, la purezza del metallo è fondamentale. Poiché il processo a induzione non introduce sottoprodotti di combustione (come il carbonio da una fonte di combustibile), produce fusioni eccezionalmente pulite e pure. Il controllo preciso della temperatura previene anche il surriscaldamento e la perdita di preziosi elementi leganti.

Riciclo di rottami metallici

I forni a induzione sono altamente efficaci nel riciclo di rottami metallici. Il forte campo elettromagnetico crea un'azione di agitazione nel bagno di metallo fuso, che aiuta a omogeneizzare la fusione e ad incorporare in modo efficiente nuovo materiale.

Ricerca e materiali specializzati

Per la scienza dei materiali e la ricerca ad alta temperatura, il controllo è tutto. Un forno a induzione consente ai ricercatori di controllare con precisione la temperatura di fusione e l'atmosfera (ad esempio, fondere sottovuoto) per sviluppare nuove leghe o studiare le proprietà dei materiali. Viene utilizzato anche per lavorare materiali refrattari altamente durevoli.

Comprendere i compromessi

Sebbene potenti, i forni a induzione non sono una soluzione universale. Una valutazione obiettiva richiede la comprensione dei loro limiti.

Investimento iniziale e complessità

I sistemi a induzione sono tecnicamente complessi. Sono costituiti da un alimentatore ad alta frequenza specializzato, circuiti di raffreddamento ad acqua e sistemi di controllo. Ciò comporta un costo di capitale iniziale più elevato rispetto ai forni più semplici alimentati a combustibile.

Limitazioni dei materiali

Il principio fondamentale del riscaldamento a induzione si basa sul fatto che il materiale sia elettricamente conduttivo. Non può essere utilizzato per riscaldare direttamente materiali non conduttivi come ceramiche o vetri, sebbene un crogiolo conduttivo possa essere utilizzato per trasferire il calore indirettamente.

Dipendenza dal sistema di raffreddamento ad acqua

Le bobine elettriche ad alta potenza devono essere raffreddate continuamente ad acqua per evitare che si fondano. L'intero sistema dipende da un circuito di raffreddamento a ciclo chiuso e affidabile. Qualsiasi guasto nel circuito di raffreddamento spegnerà immediatamente il forno, rendendolo un punto critico di manutenzione.

Fare la scelta giusta per la tua applicazione

La scelta della tecnologia di fusione giusta dipende interamente dal tuo obiettivo principale.

- Se la tua priorità principale è la fusione di elevata purezza e il controllo preciso della lega: Il forno a induzione è la scelta ideale grazie al suo riscaldamento senza contatto e alla regolazione precisa della temperatura.

- Se la tua priorità principale sono i cicli di produzione rapidi e l'efficienza energetica: La sua rapida velocità di fusione e il minor consumo energetico per tonnellata lo rendono un forte concorrente rispetto ai forni tradizionali.

- Se la tua priorità principale è la flessibilità operativa: La capacità di avviare e arrestare rapidamente il forno senza lunghi tempi di riscaldamento lo rende perfetto per i laboratori che non operano 24 ore su 24, 7 giorni su 7.

- Se la tua priorità principale è il budget e la semplicità: L'elevato investimento iniziale e la complessità del sistema possono rendere un forno convenzionale alimentato a combustibile un punto di partenza più pratico per applicazioni a basso volume o meno critiche.

In definitiva, la comprensione dei principi della fusione a induzione ti consente di sfruttare i suoi vantaggi unici per processi metallurgici più puliti, rapidi e precisi.

Tabella riassuntiva:

| Caratteristica chiave | Beneficio/Applicazione |

|---|---|

| Riscaldamento senza contatto | Produce fusioni pulite e pure; ideale per metalli preziosi e leghe ad alta purezza. |

| Generazione di calore interna | Consente una fusione rapida e uniforme; aumenta l'efficienza energetica e la velocità di produzione. |

| Controllo preciso della temperatura | Essenziale per la ricerca, lo sviluppo di leghe e la prevenzione della perdita di elementi preziosi. |

| Agitazione elettromagnetica | Omogeneizza la fusione; perfetto per il riciclo di rottami metallici e l'alligazione costante. |

Pronto a migliorare il tuo processo di fusione?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce soluzioni termiche avanzate per diverse esigenze di laboratorio e industriali. Sia che la tua priorità sia la fusione di elevata purezza per metalli preziosi, cicli di produzione rapidi in una fonderia o un controllo preciso della temperatura per la ricerca sui materiali, la nostra esperienza può aiutarti.

La nostra linea di prodotti, che comprende forni a tubo ad alta temperatura, forni sottovuoto e a atmosfera e sistemi CVD/PECVD personalizzati, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze specifiche.

Contattaci oggi stesso per discutere come possiamo fornire una soluzione di fusione che offra controllo, efficienza e purezza superiori per la tua applicazione specifica.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare