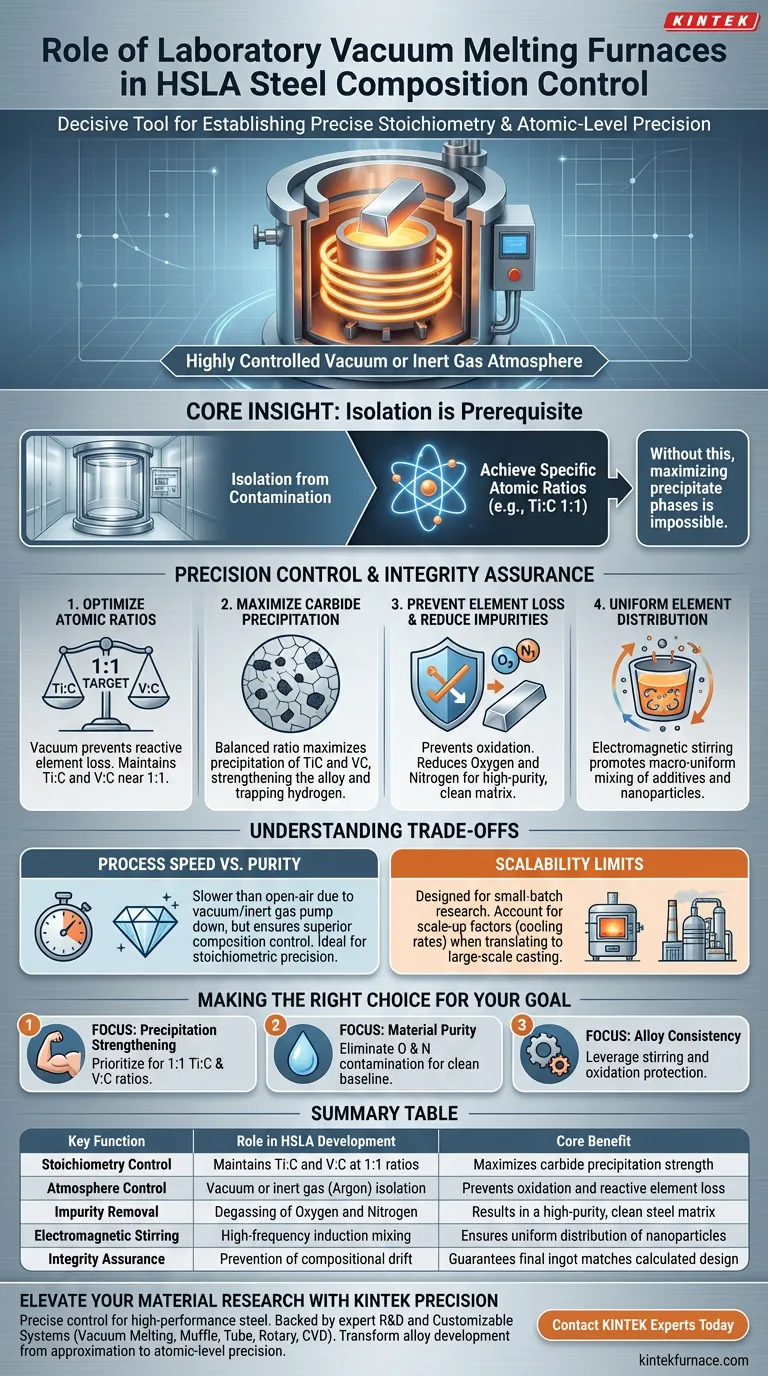

Un forno a fusione sotto vuoto da laboratorio è lo strumento decisivo per stabilire una stechiometria precisa nell'acciaio ad alta resistenza e bassa lega (HSLA). Operando in un'atmosfera altamente controllata di vuoto o gas inerte, questa apparecchiatura consente ai ricercatori di regolare rigorosamente i rapporti atomici delle fasi di rinforzo, mantenendo specificamente i carburi di titanio (TiC) e i carburi di vanadio (VC) vicino a un rapporto di 1:1. Questo controllo esatto è necessario per massimizzare la precipitazione dei carburi, che funge da meccanismo primario per il rinforzo della lega e l'intrappolamento dell'idrogeno.

Concetto chiave: La capacità del forno di isolare la fusione dalla contaminazione atmosferica non riguarda solo la purezza; è il prerequisito per ottenere rapporti atomici specifici (come Ti:C 1:1). Senza questo ambiente, massimizzare le fasi di precipitazione per la ricerca sui materiali avanzati diventa impossibile.

Controllo di precisione delle fasi di rinforzo

Ottimizzazione dei rapporti atomici

La funzione principale di questo forno nelle applicazioni HSLA è la regolazione della composizione della lega secondo standard atomici specifici.

Per ottenere proprietà ottimali del materiale, i rapporti atomici di titanio rispetto al carbonio (Ti:C) e di vanadio rispetto al carbonio (V:C) devono essere mantenuti vicini a 1:1. L'ambiente sotto vuoto impedisce la perdita di questi elementi reattivi, consentendo di raggiungere questi obiettivi con elevata precisione.

Massimizzazione della precipitazione dei carburi

Il raggiungimento del corretto rapporto atomico è direttamente collegato all'efficienza del meccanismo di rinforzo dell'acciaio.

Quando il rapporto è bilanciato correttamente, la precipitazione dei carburi (TiC e VC) è massimizzata. Questa massimizzazione è fondamentale per i ricercatori che studiano la relazione tra rinforzo per precipitazione e la capacità dell'acciaio di intrappolare l'idrogeno, un fattore critico nella prevenzione dell'infragilimento.

Garanzia dell'integrità compositiva

Prevenzione della perdita di elementi

Oltre al controllo del rapporto, il forno svolge un ruolo difensivo contro la deriva compositiva.

Nella fusione in aria aperta, gli elementi leganti possono facilmente ossidarsi e bruciare. L'atmosfera di vuoto o di gas inerte (come l'argon) previene efficacemente l'ossidazione, garantendo che la composizione chimica dell'ingotto finale corrisponda al progetto previsto o al materiale di base originale.

Riduzione delle impurità

Gli acciai ad alte prestazioni richiedono una matrice incontaminata per funzionare correttamente.

La fusione in un ambiente sotto vuoto riduce attivamente l'inclusione di elementi impuri, in particolare ossigeno e azoto. Ciò si traduce in un lingotto ad alta purezza che fornisce una base affidabile per lo studio delle trasformazioni microstrutturali, come quelle riscontrate nell'acciaio bainitico.

Distribuzione uniforme degli elementi

Avere gli ingredienti giusti è inutile se non sono mescolati accuratamente.

Questi forni utilizzano il riscaldamento a induzione ad alta frequenza, che genera forze di agitazione elettromagnetica all'interno del metallo liquido. Ciò promuove una distribuzione macro-uniforme di additivi e nanoparticelle in tutto il bagno di fusione, garantendo proprietà costanti in tutto l'ingotto.

Comprensione dei compromessi

Velocità del processo vs. Purezza

Mentre la fusione sotto vuoto garantisce un controllo superiore della composizione, è intrinsecamente più lenta rispetto alla lavorazione in aria aperta.

La necessità di pompare fino al vuoto e riempire nuovamente con gas inerte aggiunge tempo al ciclo. Questo metodo è meglio riservato per applicazioni in cui la precisione stechiometrica supera la necessità di produzione ad alto volume.

Limiti di scalabilità

I forni a fusione sotto vuoto da laboratorio sono progettati per lingotti sperimentali e ricerca su piccola scala.

Sebbene siano eccellenti per sviluppare la "ricetta" per l'acciaio HSLA, le specifiche velocità di raffreddamento e le dinamiche di solidificazione in un piccolo crogiolo possono differire dalla colata industriale su larga scala. È necessario tenere conto di questi fattori di scale-up quando si traducono i risultati di laboratorio in produzione di massa.

Fare la scelta giusta per il tuo obiettivo

L'utilità di un forno a fusione sotto vuoto da laboratorio dipende dai parametri specifici delle tue esigenze di ricerca o produzione.

- Se il tuo obiettivo principale è il rinforzo per precipitazione: Dai priorità a questo forno per bloccare i rapporti Ti:C e V:C 1:1 richiesti per massimizzare la formazione di carburi.

- Se il tuo obiettivo principale è la purezza del materiale: Utilizza questa apparecchiatura per eliminare la contaminazione da ossigeno e azoto, garantendo una base pulita per l'analisi microstrutturale.

- Se il tuo obiettivo principale è la consistenza della lega: Sfrutta l'agitazione elettromagnetica e la protezione dall'ossidazione per garantire che la tua composizione chimica finale rispecchi il tuo input calcolato.

In definitiva, questo forno trasforma lo sviluppo dell'acciaio HSLA da approssimazione a precisione a livello atomico.

Tabella riassuntiva:

| Funzione chiave | Ruolo nello sviluppo HSLA | Beneficio principale |

|---|---|---|

| Controllo della stechiometria | Mantiene i rapporti Ti:C e V:C a 1:1 | Massimizza la resistenza per precipitazione dei carburi |

| Controllo dell'atmosfera | Isolamento sotto vuoto o con gas inerte (Argon) | Previene l'ossidazione e la perdita di elementi reattivi |

| Rimozione delle impurità | Degasaggio di ossigeno e azoto | Risulta in una matrice di acciaio pulita e ad alta purezza |

| Agitazione elettromagnetica | Miscelazione a induzione ad alta frequenza | Garantisce una distribuzione uniforme delle nanoparticelle |

| Garanzia di integrità | Prevenzione della deriva compositiva | Garantisce che l'ingotto finale corrisponda al progetto calcolato |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Il controllo preciso della stechiometria della lega fa la differenza tra acciaio medio e acciaio ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni di fusione sotto vuoto, muffola, tubolare, rotativi e CVD, tutti personalizzabili per soddisfare le tue esigenze di laboratorio uniche. Sia che tu stia massimizzando la precipitazione dei carburi nell'acciaio HSLA o sviluppando strutture bainitiche avanzate, la nostra attrezzatura fornisce la purezza e il controllo che la tua ricerca richiede.

Pronto a trasformare lo sviluppo della tua lega da approssimazione a precisione a livello atomico?

Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Tim Boot, Vera Popovich. Hydrogen trapping and embrittlement of titanium- and vanadium carbide-containing steels after high-temperature hydrogen charging. DOI: 10.1007/s10853-024-09611-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono alcuni problemi operativi comuni nei forni a vuoto a induzione e come possono essere affrontati? Aumentare l'affidabilità e l'efficienza

- Cos'è un forno a induzione a fusione IGBT? Ottieni una fusione del metallo più veloce, pulita ed efficiente

- Quale ruolo svolge un forno a induzione sottovuoto nella fusione degli acciai legati Fe-C-Mn-Si? Garantire purezza e precisione

- Come aiuta il modello di turbolenza k-epsilon con funzioni di parete nella simulazione del flusso di fusione? Ottimizzare i forni a induzione

- Cos'è la fusione a induzione sotto vuoto (VIM) e qual è il suo scopo principale? Ottenere la massima purezza nelle leghe metalliche

- Come migliora l'efficienza il forno di fusione a induzione IGBT nella fusione di materiali non magnetici? Massimizza la tua velocità di fusione e il risparmio energetico

- Che ruolo svolge la bobina di induzione in un forno a fusione a induzione? È il motore di una fusione efficiente

- Quali materiali vengono tipicamente lavorati nei forni di fusione sottovuoto? Sblocca la lavorazione di materiali ad alta purezza