In sostanza, un forno di fusione a induzione IGBT migliora l'efficienza utilizzando elettronica a stato solido avanzata per controllare con precisione la frequenza elettrica e la potenza erogata alla fusione. Questa tecnologia, costruita attorno al Transistor Bipolare a Gate Isolato (IGBT), consente al forno di adattarsi costantemente alle mutevoli proprietà elettriche della carica non magnetica, garantendo il massimo trasferimento di energia durante l'intero processo di fusione.

Il vantaggio fondamentale di un forno IGBT è la sua capacità di disaccoppiare la frequenza operativa dal carico. Ciò gli consente di mantenere un'erogazione di potenza ottimale da un avvio a freddo a uno stato completamente fuso, un fattore critico per la fusione efficiente di materiali non magnetici come il rame e l'alluminio.

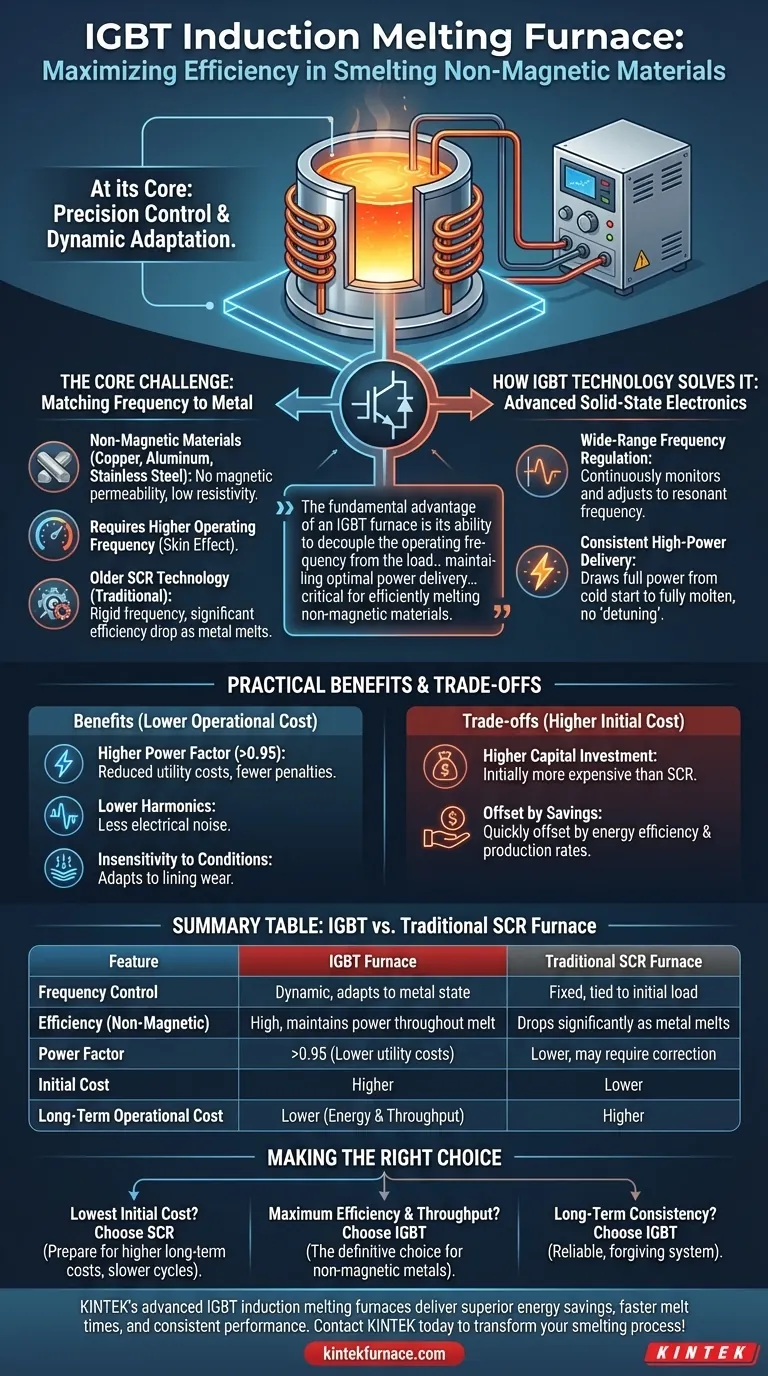

La sfida principale: abbinare la frequenza al metallo

Per comprendere l'impatto dell'IGBT, dobbiamo prima comprendere la fisica dell'induzione e le sfide specifiche poste dai materiali non magnetici.

Il principio del riscaldamento a induzione

Il riscaldamento a induzione funziona creando un potente campo magnetico alternato all'interno di una bobina. Quando un materiale conduttivo come il metallo viene posto all'interno, questo campo induce potenti correnti elettriche all'interno del metallo stesso, note come correnti parassite. La resistenza naturale del metallo a queste correnti genera un calore immenso, facendolo fondere.

Il problema con i materiali non magnetici

L'efficienza di questo processo dipende fortemente dalla frequenza elettrica e dalle proprietà del metallo. I materiali non magnetici come rame, alluminio e acciaio inossidabile non hanno permeabilità magnetica e tipicamente bassa resistività elettrica.

Ciò significa che richiedono una frequenza operativa più elevata per generare calore in modo efficiente. Il riscaldamento è concentrato vicino alla superficie—un fenomeno chiamato effetto pelle—e una frequenza più alta crea uno strato di riscaldamento più sottile e intenso, migliorando il trasferimento di energia.

La limitazione della tecnologia più vecchia

I forni più vecchi spesso utilizzano la tecnologia SCR (Silicon Controlled Rectifier). In questi sistemi, la frequenza operativa è rigidamente legata alle caratteristiche fisiche della bobina del forno e della carica metallica (il "carico").

Man mano che il metallo si riscalda e si fonde, le sue proprietà elettriche cambiano drasticamente. Ciò fa sì che la frequenza risonante ideale si sposti. Un forno SCR non può "inseguire" efficacemente questo obiettivo in movimento, causando un calo significativo di potenza ed efficienza a metà fusione.

Come la tecnologia IGBT risolve il problema

L'IGBT è un interruttore elettronico ad alta potenza e alta velocità che cambia fondamentalmente l'architettura dell'alimentazione del forno.

La potenza della regolazione della frequenza ad ampio raggio

Un alimentatore basato su IGBT (noto come inverter di serie) può operare su un intervallo di frequenza molto ampio. Un sofisticato sistema di controllo monitora continuamente lo stato elettrico del forno.

Questo sistema utilizza un anello di feedback per regolare istantaneamente la frequenza di uscita per corrispondere all'esatta frequenza risonante della bobina e della carica in qualsiasi momento. Questa è una vera regolazione della frequenza.

Mantenere la massima potenza dall'inizio alla fine

Poiché il forno può sempre operare alla sua frequenza più efficiente, può assorbire piena potenza dall'alimentatore durante l'intero ciclo. Non si "disaccorda" man mano che il metallo si fonde.

Ciò si traduce in un'erogazione di potenza costante e elevata che riduce significativamente i tempi di fusione e riduce l'energia totale (kWh) consumata per tonnellata di metallo prodotta. Questa è l'essenza della sua superiore regolazione della potenza.

Comprendere i vantaggi pratici e i compromessi

Sebbene la tecnologia sia superiore, è importante valutarne i benefici rispetto ai costi.

Fattore di potenza più elevato e armoniche inferiori

Gli alimentatori IGBT moderni raggiungono un fattore di potenza molto elevato (tipicamente superiore a 0,95) senza la necessità di grandi e costose batterie di condensatori. Ciò riduce i costi dell'elettricità minimizzando le penali dal fornitore di servizi. Producono anche molto meno rumore elettrico, o "armoniche", sulla rete elettrica.

Insensibilità alle condizioni operative

Il riferimento nota correttamente che l'efficienza è meno influenzata dalla carica o dallo spessore del rivestimento. Man mano che il rivestimento refrattario si usura nel tempo, le sue proprietà cambiano, il che disaccorderebbe un forno SCR più vecchio.

Il sistema IGBT si adatta semplicemente, trovando la nuova frequenza ottimale e continuando a funzionare con la massima efficienza. Ciò rende le sue prestazioni più coerenti e affidabili a lungo termine.

L'analisi costi-benefici

Il compromesso principale è il costo iniziale del capitale. I forni IGBT sono generalmente più costosi da acquistare rispetto alle loro controparti SCR.

Tuttavia, questo costo iniziale più elevato è spesso rapidamente compensato da significativi risparmi operativi attraverso un minor consumo energetico, tassi di produzione più rapidi (maggiore produttività) e penali ridotte per i servizi pubblici.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe basarsi su una chiara comprensione delle tue priorità operative e del tuo modello finanziario.

- Se il tuo obiettivo principale è il costo iniziale del capitale più basso possibile: Un forno basato su SCR può sembrare attraente, ma devi prevedere un consumo energetico a lungo termine più elevato e cicli di fusione potenzialmente più lenti.

- Se il tuo obiettivo principale è la massima efficienza energetica e produttività: Il forno IGBT è la scelta definitiva, specialmente quando si fondono metalli non magnetici dove il suo controllo della frequenza offre un chiaro vantaggio.

- Se il tuo obiettivo principale è la coerenza operativa a lungo termine: La capacità dell'IGBT di adattarsi a condizioni mutevoli come l'usura del rivestimento lo rende un sistema più affidabile e tollerante, garantendo prestazioni prevedibili.

In definitiva, investire nella tecnologia IGBT è una decisione strategica per dare priorità all'efficienza operativa e alla produttività a lungo termine rispetto ai risparmi di capitale a breve termine.

Tabella riassuntiva:

| Caratteristica | Forno IGBT | Forno SCR tradizionale |

|---|---|---|

| Controllo della frequenza | Dinamico, si adatta allo stato del metallo | Fisso, legato al carico iniziale |

| Efficienza (non magnetica) | Elevata, mantiene la potenza durante la fusione | Diminuisce significativamente man mano che il metallo si fonde |

| Fattore di potenza | >0,95 (Costi di utilità inferiori) | Inferiore, potrebbe richiedere correzione |

| Costo iniziale | Superiore | Inferiore |

| Costo operativo a lungo termine | Inferiore (Energia e produttività) | Superiore |

Pronto a massimizzare l'efficienza delle tue operazioni di fusione di metalli non magnetici?

I forni di fusione a induzione IGBT avanzati di KINTEK sono progettati per offrire un risparmio energetico superiore, tempi di fusione più rapidi e prestazioni costanti. Le nostre soluzioni sono ideali per fonderie e produttori di metalli che lavorano con rame, alluminio e acciaio inossidabile.

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori e impianti di produzione soluzioni avanzate di lavorazione termica. La nostra linea di prodotti, inclusi i forni di fusione a induzione, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze operative uniche.

Contatta KINTEK oggi per discutere come la nostra tecnologia IGBT può trasformare il tuo processo di fusione e aumentare i tuoi profitti.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare