In sostanza, un forno a induzione a fusione IGBT è un moderno forno industriale che utilizza un tipo specifico di interruttore ad alta potenza e alta frequenza — il Transistor Bipolare a Gate Isolato (IGBT) — per controllare la sua alimentazione. Questa tecnologia consente la fusione rapida, efficiente e precisa di metalli come acciaio, ferro, rame e alluminio, sfruttando l'induzione elettromagnetica. A differenza dei sistemi più vecchi, i forni basati su IGBT forniscono una potenza costante e creano significativamente meno interferenze elettriche sulla rete elettrica.

Il vantaggio centrale di un forno IGBT non è solo che fonde il metallo, ma come controlla l'energia per farlo. Utilizzando l'elettronica moderna a stato solido, raggiunge velocità di fusione più rapide, maggiore efficienza energetica e maggiore stabilità operativa rispetto alle generazioni precedenti di tecnologia a induzione.

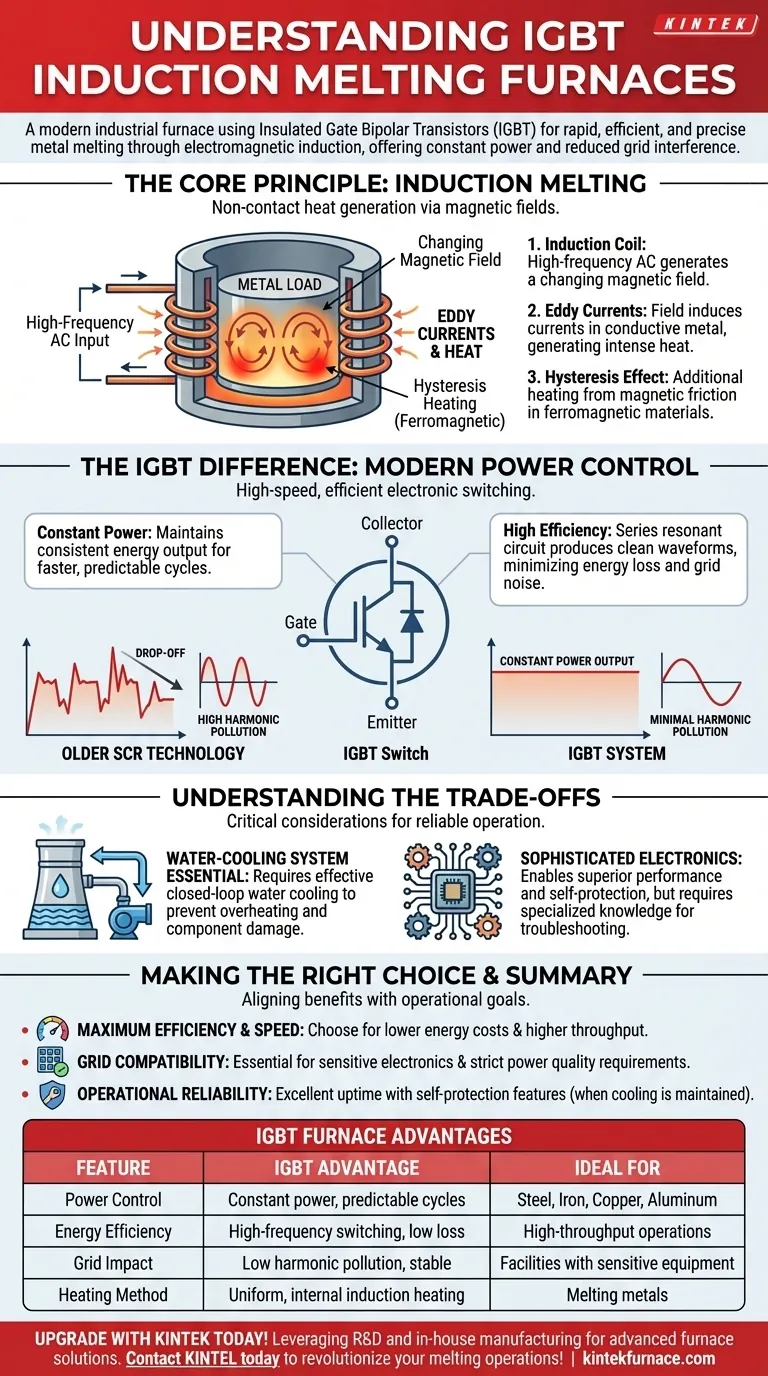

Il Principio Fondamentale: Come Funziona la Fusione a Induzione

Per comprendere il ruolo dell'IGBT, dobbiamo prima capire il processo fondamentale del riscaldamento a induzione. Questo è un metodo senza contatto che utilizza potenti campi magnetici per generare calore direttamente all'interno del materiale target.

Il Ruolo della Bobina di Induzione

Il processo inizia con una corrente alternata (AC) ad alta frequenza che passa attraverso una bobina di rame. Questa bobina circonda un crogiolo contenente la carica metallica da fondere.

Generazione di Calore Tramite Correnti Parassite

La potente corrente alternata che scorre attraverso la bobina genera un campo magnetico che cambia rapidamente. Quando il metallo conduttivo viene posto all'interno di questo campo, le fluttuazioni magnetiche inducono potenti correnti elettriche, note come correnti parassite, a fluire all'interno del metallo stesso. La resistenza elettrica naturale del metallo fa sì che queste correnti parassite dissipino energia sotto forma di calore intenso, causando la fusione del materiale dall'interno verso l'esterno.

L'Effetto Aggiuntivo nei Materiali Ferromagnetici

Per i materiali ferromagnetici come il ferro, c'è un effetto di riscaldamento aggiuntivo. Il campo magnetico che si alterna rapidamente costringe i domini magnetici all'interno del ferro a riallinearsi costantemente. Questo attrito interno genera ancora più calore, un processo noto come riscaldamento per isteresi, che contribuisce a un ciclo di fusione più rapido.

La Differenza IGBT: Modernizzazione del Controllo di Potenza

L'"IGBT" nel nome si riferisce al componente critico che gestisce l'alimentazione del forno. Questa è la chiave di differenziazione tecnologica che offre i suoi principali vantaggi.

Cos'è un IGBT?

Un Transistor Bipolare a Gate Isolato (IGBT) è un dispositivo semiconduttore ad alta potenza utilizzato come interruttore elettronico. In un forno, taglia e modella con precisione l'elettricità dalla rete nella corrente alternata ad alta frequenza necessaria alla bobina di induzione. La sua capacità di accendersi e spegnersi migliaia di volte al secondo con una perdita di energia molto bassa è ciò che lo rende così efficiente.

Il Vantaggio dell'Uscita di Potenza Costante

Una caratteristica distintiva dei sistemi IGBT è la loro capacità di mantenere un'uscita di potenza costante durante l'intero processo di fusione. La potenza erogata alla fusione non diminuisce all'usura del rivestimento del forno o al variare delle proprietà del carico. Ciò garantisce cicli di fusione coerenti, prevedibili e più rapidi rispetto alla tecnologia SCR (Silicon-Controlled Rectifier) più vecchia, che spesso vede un calo di potenza in condizioni variabili.

Perché gli IGBT sono più Efficienti

La tecnologia IGBT opera come un circuito risonante in serie, che è intrinsecamente più efficiente all'avvio e in funzionamento. Produce forme d'onda elettriche molto pulite, con conseguente minima inquinamento armonico. Ciò significa che non immette "rumore" dirompente nella rete elettrica dell'impianto, prevenendo interferenze con altre apparecchiature elettroniche sensibili.

Comprendere i Compromessi

Sebbene altamente efficace, la tecnologia IGBT presenta una serie di considerazioni operative. Comprendere queste è fondamentale per prestazioni affidabili.

La Criticità del Sistema di Raffreddamento

L'elevata potenza commutata dai moduli IGBT genera un calore significativo. Un efficace sistema di raffreddamento ad acqua non è solo una caratteristica ma una necessità assoluta. Questi sistemi spesso utilizzano acqua distillata in un circuito chiuso per prevenire l'accumulo di minerali (incrostazioni), poiché qualsiasi interruzione o guasto nel raffreddamento spegnerà immediatamente il forno e può danneggiare i componenti di potenza.

Complessità dell'Elettronica Moderna

L'elettronica che alimenta un forno IGBT è sofisticata. Sebbene ciò consenta prestazioni superiori e funzioni di autoprotezione, significa anche che la risoluzione dei problemi e la riparazione richiedono conoscenze e componenti specializzati. Questo è in contrasto con i sistemi più vecchi, meccanicamente più semplici, che possono essere più facili da diagnosticare con competenze elettriche di base.

Fare la Scelta Giusta per la Tua Applicazione

Un forno a induzione IGBT è uno strumento potente, ma i suoi benefici sono più pronunciati quando allineati con specifici obiettivi operativi.

- Se il tuo obiettivo principale è la massima efficienza e velocità: L'uscita di potenza costante e l'elevata efficienza elettrica di un forno IGBT lo rendono la scelta superiore per minimizzare i costi energetici e massimizzare la produttività.

- Se il tuo obiettivo principale è la compatibilità con la rete e basse interferenze: L'inquinamento armonico minimo di un sistema IGBT lo rende essenziale per strutture con elettronica sensibile o requisiti rigorosi di qualità dell'energia.

- Se il tuo obiettivo principale è l'affidabilità operativa: Un moderno forno IGBT offre un'eccellente disponibilità grazie alle sue complete funzioni di autoprotezione, a condizione che il suo critico sistema di raffreddamento sia mantenuto meticolosamente.

In definitiva, scegliere un forno IGBT è un investimento in un processo di fusione più controllato, efficiente e stabile.

Tabella Riepilogativa:

| Caratteristica | Vantaggio del Forno IGBT |

|---|---|

| Controllo di Potenza | Uscita di potenza costante per cicli di fusione più rapidi e prevedibili |

| Efficienza Energetica | La commutazione ad alta frequenza minimizza la perdita di energia |

| Impatto sulla Rete | Basso inquinamento armonico, stabile per apparecchiature sensibili |

| Metodo di Riscaldamento | Riscaldamento a induzione senza contatto per una fusione uniforme e interna |

| Ideale Per | Acciaio, ferro, rame, alluminio e operazioni ad alta produttività |

Pronto a migliorare il tuo processo di fusione con un controllo e un'efficienza superiori?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diverse fonderie e impianti di lavorazione dei metalli soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi Forni a Induzione a Fusione IGBT, Forni a Muffola, a Tubo, Rotanti e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche e massimizzare i tempi di attività operativa.

Contatta KINTEL oggi stesso per discutere come la nostra tecnologia di forni IGBT può rivoluzionare le tue operazioni di fusione dei metalli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5