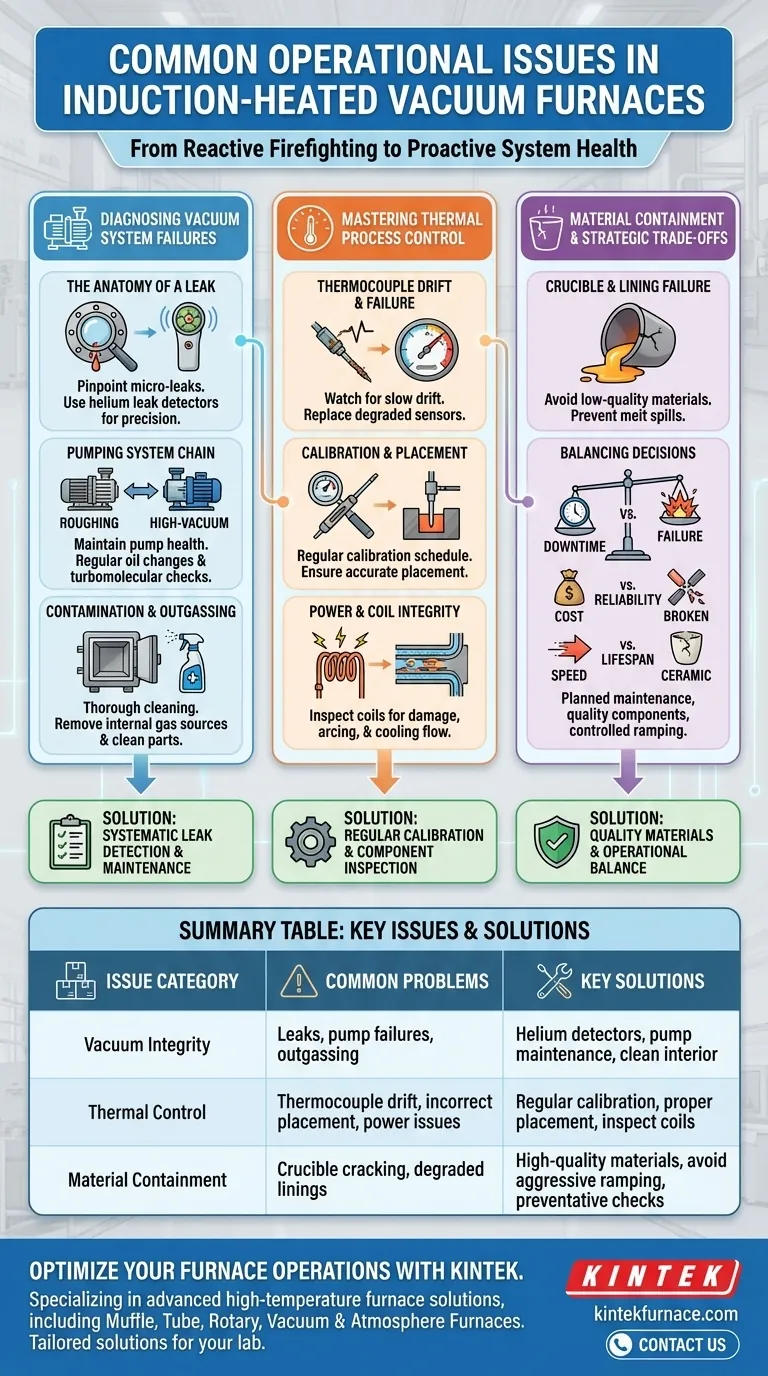

I problemi operativi più comuni nei forni a vuoto a induzione rientrano in tre categorie: mantenimento dell'integrità del vuoto, garanzia di un controllo termico accurato e prevenzione dei cedimenti del contenimento di fusione o dei materiali. Affrontare questi problemi richiede un approccio sistematico che inizia dalla comprensione delle loro cause principali, dalle micro-perdite ai sensori che vanno fuori scala, fino alla scelta errata del crogiolo e al degrado dei rivestimenti del forno.

La chiave per un funzionamento affidabile del forno non è solo reagire ai guasti, ma comprendere che la maggior parte dei problemi sono sintomi di una rottura nella manutenzione preventiva, nelle procedure operative o nella selezione dei componenti. È fondamentale spostare l'attenzione dallo spegnimento degli incendi alla salute del sistema.

Diagnosi dei guasti del sistema a vuoto

Un vuoto stabile e profondo è la base dell'intero processo. Quando il livello di vuoto target non può essere raggiunto o mantenuto, la qualità del prodotto finale, dalle palette delle turbine aerospaziali agli impianti medici, viene compromessa.

L'anatomia di una perdita

La causa più frequente di un vuoto insufficiente è una perdita. Questa può variare da una breccia importante a una raccolta di micro-perdite difficili da individuare.

La risoluzione dei problemi deve andare oltre un semplice controllo visivo. Comporta un'ispezione sistematica di tutti i potenziali punti di guasto, inclusi le guarnizioni delle porte, i passaggi di tenuta per l'alimentazione e l'acqua e le porte dei sensori. L'uso di un rivelatore di perdite di elio è lo standard professionale per localizzare perdite piccole e difficili da trovare.

Il sistema di pompaggio come una catena

Il sistema a vuoto è una sequenza di pompe che lavorano insieme, tipicamente una pompa di pre-vuoto meccanica e una pompa ad alto vuoto (a diffusione o turbomolecolare). Un problema in una fase impedirà all'intero sistema di funzionare correttamente.

Se la pompa di pre-vuoto non riesce a raggiungere la sua pressione di base, la pompa ad alto vuoto non può subentrare efficacemente. La manutenzione regolare, come i cambi d'olio per le pompe meccaniche e il monitoraggio dello stato delle pompe turbomolecolari, non è negoziabile.

Contaminazione e degassamento

A volte, il problema non è una perdita ma una fonte di gas proveniente dall'interno del forno. Questo fenomeno, noto come degassamento, può provenire dal materiale in lavorazione, dai contaminanti sulle pareti del forno o dagli accessori.

I materiali con alta pressione di vapore possono rilasciare quantità significative di gas quando vengono riscaldati, potenzialmente sopraffacendo il sistema di pompaggio. Una pulizia accurata dell'interno del forno e la garanzia che le parti siano pulite prima del carico possono migliorare drasticamente le prestazioni del vuoto.

Padroneggiare il controllo del processo termico

Una misurazione imprecisa della temperatura o un riscaldamento incoerente possono rovinare un lotto, portando a componenti con proprietà del materiale errate. Il controllo è una funzione del sensore, del controllore e del sistema di erogazione dell'energia.

La termocoppia: il tuo sensore critico

La termocoppia è il sensore principale per la misurazione della temperatura, ma è anche un punto di guasto comune. Le alte temperature, i vapori chimici e le vibrazioni meccaniche possono causare il suo degrado e fornire letture imprecise.

Il guasto della termocoppia spesso non è improvviso. Si manifesta come una lenta deriva nell'accuratezza. L'alta pressione di vapore di alcuni materiali può attaccare la guaina della termocoppia, portando a un guasto prematuro.

L'importanza della calibrazione e del posizionamento

Affidarsi a una termocoppia senza un programma di calibrazione regolare è un rischio significativo. Le termocoppie devono essere controllate periodicamente rispetto a un riferimento calibrato per garantire che le loro letture siano accurate.

Altrettanto importante è il posizionamento. La termocoppia deve essere posizionata per misurare la temperatura effettiva del carico di lavoro, non un punto caldo o freddo nelle vicinanze. Un posizionamento errato porta a un processo che è controllato ma non controllato correttamente.

Integrità dell'alimentatore e della bobina a induzione

Il riscaldamento stesso è guidato dalla bobina a induzione. Il danno o il degrado di questa bobina influisce direttamente sulle prestazioni.

Controllare la bobina per eventuali segni di innesco di archi, danni fisici o passaggi di raffreddamento ostruiti. Un cortocircuito tra le spire della bobina o una restrizione nel flusso del refrigerante può portare a un riscaldamento non uniforme e a un potenziale guasto dell'alimentatore.

Comprendere i compromessi

Ottenere un funzionamento del forno costante e affidabile comporta il bilanciamento di priorità contrastanti. Comprendere questi compromessi è essenziale per prendere decisioni operative e finanziarie valide.

Tempi di fermo per la manutenzione rispetto al guasto imprevisto

La pianificazione di tempi di fermo per la manutenzione preventiva può sembrare una perdita di tempo di produzione. Tuttavia, questo costo è minimo rispetto al costo di un guasto catastrofico durante un ciclo di produzione critico, che può comportare uno scarto del lotto, danni estesi e ritardi significativi.

Costo dei componenti rispetto all'affidabilità del sistema

L'uso di materiali di consumo a basso costo come termocoppie o crogioli è spesso una falsa economia. Un crogiolo economico che si incrina può causare una fuoriuscita di materiale fuso, distruggendo il rivestimento del forno e la bobina a induzione—una riparazione che costa migliaia di volte di più rispetto ai risparmi iniziali. Investire in materiali di alta qualità e appropriati è una forma di assicurazione.

Riscaldamento aggressivo rispetto alla durata di vita dei componenti

Spingere per le velocità di riscaldamento e raffreddamento più rapide possibili può aumentare la produttività, ma esercita un enorme stress termico sui componenti, in particolare sui crogioli in ceramica e sull'isolamento del forno. Ciò può ridurne drasticamente la durata, portando a sostituzioni più frequenti e a un rischio maggiore di guasti durante il processo.

Fare la scelta giusta per il tuo obiettivo

La tua strategia operativa dovrebbe allinearsi direttamente con i tuoi obiettivi aziendali primari. Un sistema robusto si basa su procedure chiare, manutenzione rigorosa e una profonda comprensione delle apparecchiature.

- Se la tua priorità principale è il tempo di attività e la produttività: Dai priorità a un programma di manutenzione preventiva robusto per le pompe del vuoto e i sistemi di alimentazione e standardizza le tue procedure operative per ridurre al minimo l'errore dell'operatore.

- Se la tua priorità principale è la ripetibilità del processo e la qualità: Implementa un rigoroso programma di calibrazione per tutte le termocoppie e i controllori e investi in materiali di consumo di alta qualità e certificati come i crogioli.

- Se la tua priorità principale è la sicurezza e la mitigazione del rischio: Concentrati sulla formazione completa degli operatori, sull'ispezione regolare dei rivestimenti del forno e degli interblocchi di raffreddamento ad acqua e non aggirare mai una funzione di sicurezza.

In definitiva, gestire efficacemente un forno a vuoto a induzione significa passare da una mentalità di risoluzione dei problemi reattiva a un approccio proattivo di gestione del sistema.

Tabella riassuntiva:

| Categoria Problema | Problemi Comuni | Soluzioni Chiave |

|---|---|---|

| Integrità del vuoto | Perdite, guasti delle pompe, degassamento | Utilizzare rivelatori di perdite di elio, manutenzione regolare delle pompe, pulizia dell'interno del forno |

| Controllo termico | Deriva della termocoppia, posizionamento errato, problemi di alimentazione | Calibrazione regolare, corretto posizionamento del sensore, ispezione delle bobine a induzione |

| Contenimento dei materiali | Rottura del crogiolo, degrado dei rivestimenti | Utilizzare materiali di alta qualità, evitare cicli di riscaldamento aggressivi, controlli preventivi |

Stai riscontrando problemi di fermo macchina o risultati incoerenti? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e in Atmosfera, e Sistemi CVD/PECVD. Con una R&S eccezionale e una produzione interna, offriamo una personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche, garantendo prestazioni affidabili e una maggiore produttività. Contattaci oggi per discutere come possiamo ottimizzare le operazioni del tuo forno e fornire soluzioni su misura per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali altri tipi di forni sono correlati alla sinterizzazione a caldo (hot pressing)? Esplora le tecnologie chiave di trattamento termico

- In che modo l'uso del vuoto nella pressatura a caldo influisce sulla lavorazione dei materiali? Ottenere materiali più densi, più puri e più resistenti

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo il riscaldamento a induzione garantisce la precisione nei processi di produzione? Ottieni un controllo termico e una ripetibilità superiori

- Quali sono le applicazioni della pressatura a caldo? Ottenere le massime prestazioni del materiale