In sostanza, un forno per la calcinazione ha un unico scopo fondamentale: determinare la quantità di contenuto inorganico, non combustibile, all'interno di un campione. Il forno opera a temperature molto elevate per bruciare completamente tutto il materiale organico, lasciando solo la "cenere". Questa cenere residua viene poi pesata per fornire una misura quantitativa della composizione del campione originale.

Un forno per la calcinazione non serve semplicemente per l'incenerimento; è uno strumento analitico di precisione. La sua funzione è quella di isolare il residuo inorganico (cenere) per valutare la purezza di un materiale, identificare la quantità di riempitivi inorganici o verificarne la composizione rispetto agli standard di qualità e sicurezza.

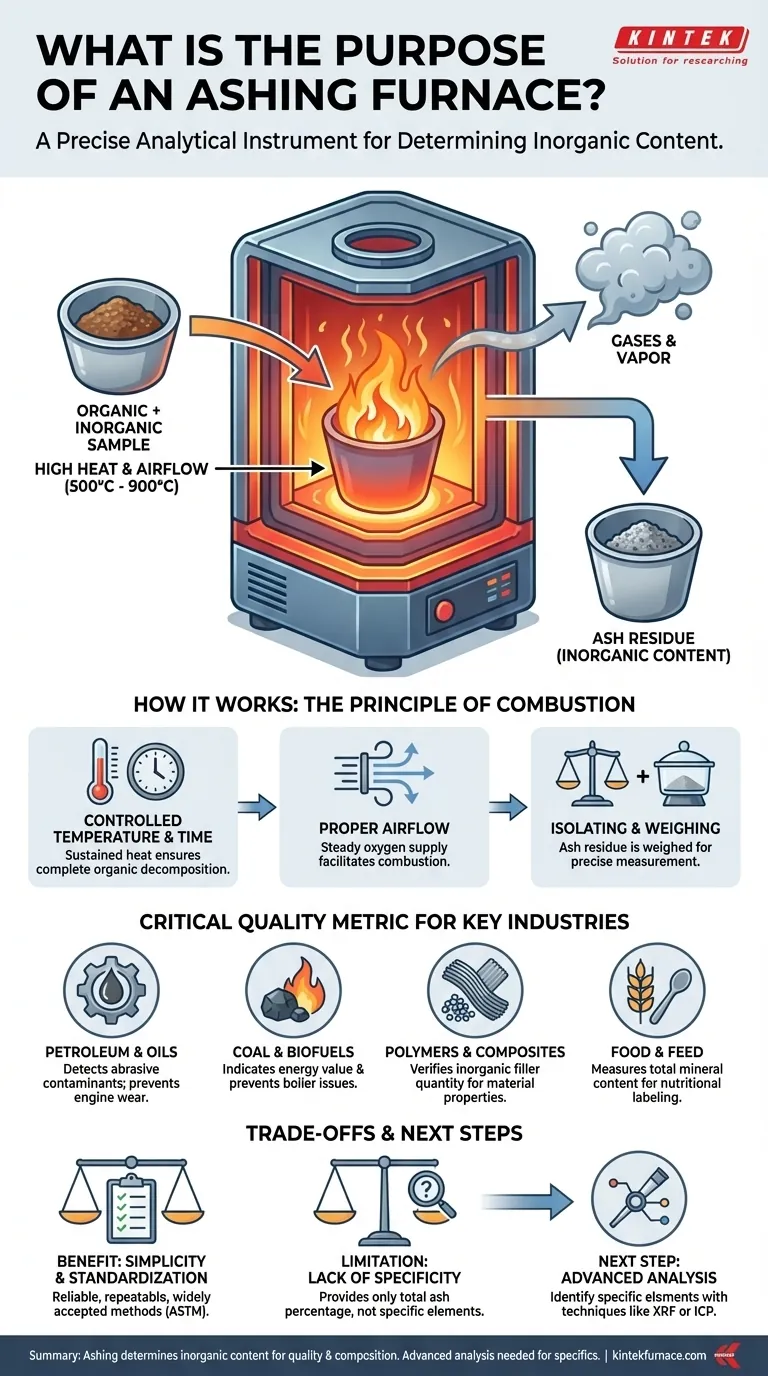

Come funziona un forno per la calcinazione: il principio di combustione

Il processo di calcinazione è una forma di analisi gravimetrica, il che significa che si basa sulla misurazione della massa. Il forno fornisce un ambiente altamente controllato per garantire che i risultati siano accurati e ripetibili.

Il ruolo della temperatura controllata

Un forno per la calcinazione riscalda un campione a una temperatura specifica, tipicamente tra 500°C e 900°C, mantenendola per un periodo stabilito. Questo calore elevato e sostenuto assicura la completa combustione e decomposizione termica di tutti i componenti organici e volatili.

L'importanza del flusso d'aria

Un flusso d'aria adeguato è fondamentale. Il forno introduce una fornitura costante di aria (ossigeno) per facilitare il processo di combustione. Questo converte la materia organica del campione in gas come anidride carbonica e vapore acqueo, che vengono poi evacuati dalla camera.

Isolamento e pesatura della cenere

Una volta completato il ciclo di combustione, ciò che rimane nel crogiolo è solo la cenere. Questo residuo è costituito da minerali, sali, composti metallici e qualsiasi altro materiale inorganico che non brucia. Il crogiolo viene raffreddato in un essiccatore e quindi pesato con precisione per determinare la percentuale di contenuto di cenere.

Perché il contenuto di ceneri è una metrica di qualità critica

La quantità di cenere è un dato vitale in molti settori. È un indicatore diretto della purezza, della composizione e della qualità del materiale.

Per petrolio e oli lubrificanti

In carburanti e lubrificanti, la cenere è considerata un contaminante. Spesso rappresenta solidi abrasivi o composti metallici. Un elevato contenuto di ceneri può portare a depositi nel motore, aumento dell'usura e riduzione delle prestazioni, rendendo questo test essenziale per il controllo qualità.

Per carbone e biocarburanti

Il contenuto di ceneri di un combustibile come il carbone è direttamente correlato al suo potere calorifico. Più ceneri significano meno materiale combustibile, con conseguente minore produzione di energia per chilogrammo. Ciò influisce anche sul funzionamento della caldaia, poiché un alto contenuto di ceneri può causare incrostazioni e formazione di scorie.

Per polimeri e compositi

Nell'industria delle materie plastiche, la calcinazione viene utilizzata per determinare la quantità di riempitivi inorganici, come fibra di vetro, talco o carbonato di calcio. Questi riempitivi vengono aggiunti intenzionalmente per modificare le proprietà di un polimero (ad esempio, resistenza, rigidità o costo) e la calcinazione verifica che sia stata utilizzata la quantità corretta.

Per alimenti e mangimi

Nella scienza alimentare, il contenuto di ceneri rappresenta il contenuto minerale totale di un prodotto. Questa misurazione è una parte fondamentale dell'analisi nutrizionale ed è richiesta per un'etichettatura accurata. Serve come indicatore generale del profilo di nutrienti inorganici dell'alimento.

Comprendere i compromessi e i limiti

Sebbene sia potente, il processo di calcinazione presenta caratteristiche specifiche che è importante comprendere.

Il vantaggio: semplicità e standardizzazione

La calcinazione è un metodo semplice, affidabile e ampiamente accettato per determinare il contenuto inorganico totale. Procedure standardizzate, come quelle dell'ASTM, assicurano che i risultati siano comparabili e ripetibili tra laboratori diversi.

Il limite: mancanza di specificità

Un test di calcinazione standard fornisce un unico numero: la percentuale totale di ceneri. Di per sé, non indica quali elementi o composti specifici costituiscano tali ceneri. Non può distinguere tra un minerale benefico e un metallo pesante tossico.

Il passo successivo: analisi avanzata

Per una ripartizione elementare dettagliata, le ceneri prodotte dal forno sono spesso solo il primo passo. Il residuo deve quindi essere analizzato utilizzando tecniche più sofisticate, come la Fluorescenza a Raggi X (XRF) o la spettroscopia a Plasma Accoppiato Induttivamente (ICP), per identificare gli elementi specifici presenti.

Applicare questo al tuo obiettivo di analisi

Il motivo per cui si esegue un test delle ceneri determinerà il modo in cui si interpretano i risultati.

- Se il tuo obiettivo principale è il controllo qualità per combustibili o oli: Utilizza la calcinazione per verificare rapidamente che i livelli di contaminanti inorganici rientrino nei limiti specificati.

- Se il tuo obiettivo principale è la composizione in materie plastiche o compositi: Utilizza la calcinazione per determinare la percentuale precisa di materiale di riempimento inorganico, confermando che il prodotto soddisfa le specifiche di progettazione.

- Se il tuo obiettivo principale è l'analisi nutrizionale degli alimenti: Utilizza la calcinazione come metodo standard per misurare il contenuto minerale totale per la conformità normativa e l'etichettatura.

- Se il tuo obiettivo principale è l'identificazione di contaminanti specifici: Considera la calcinazione come un passaggio preparatorio; le ceneri risultanti devono poi essere analizzate con metodi spettroscopici più avanzati per identificare i singoli elementi.

In definitiva, comprendere lo scopo della calcinazione ti permette di passare dalla semplice misurazione dei residui di un campione all'interpretazione di ciò che tali residui significano riguardo alla sua qualità e alle sue caratteristiche.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Scopo principale | Determina il contenuto inorganico non combustibile bruciando il materiale organico e pesando il residuo di cenere. |

| Settori chiave | Petrolio, carbone/biocarburanti, polimeri/compositi, alimenti/mangimi. |

| Intervallo di temperatura | Tipicamente da 500°C a 900°C per la combustione completa. |

| Fattori critici | Temperatura controllata, flusso d'aria adeguato e pesatura precisa per l'accuratezza. |

| Vantaggi | Metodo semplice e standardizzato per valutare purezza, composizione e qualità. |

| Limiti | Fornisce solo la percentuale totale di ceneri; è necessaria un'analisi avanzata per elementi specifici. |

Hai bisogno di un forno per la calcinazione affidabile per il tuo laboratorio? KINTEK è specializzata in soluzioni di forni ad alta temperatura, inclusi forni per calcinazione, progettati per risultati precisi e ripetibili. Sfruttando una R&S eccezionale e la produzione interna, offriamo prodotti come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera controllata, e sistemi CVD/PECVD, con una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Migliora il tuo controllo qualità e i tuoi processi analitici: contattaci oggi per discutere di come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?

- Qual è la funzione di un forno a muffola nella modifica LSCF? Ottenere una base termica precisa per ceramiche avanzate

- Qual è la funzione principale di una muffola nell'attivazione della biomassa? Ottimizzare la carbonizzazione e lo sviluppo dei pori

- Come viene valutata la stabilità termica dei composti KBaBi? Scopri i precisi limiti di diffrazione a raggi X e trattamento termico

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master