In metallurgia, i forni elettrici a muffola sono utilizzati principalmente per tre funzioni fondamentali: il trattamento termico preciso di metalli solidi per alterarne le proprietà, la sintesi di materiali da polveri tramite sinterizzazione e la preparazione di campioni per l'analisi chimica. Questi forni forniscono l'ambiente controllato e ad alta temperatura essenziale per manipolare la microstruttura interna di un metallo.

Il vero valore di un forno a muffola in metallurgia non è semplicemente la sua capacità di raggiungere temperature elevate, ma la sua capacità di controllo termico preciso. Questo controllo consente ai metallurgisti di determinare le caratteristiche finali di un metallo – dalla durezza e tenacità alla duttilità – gestendo attentamente i suoi cicli di riscaldamento e raffreddamento.

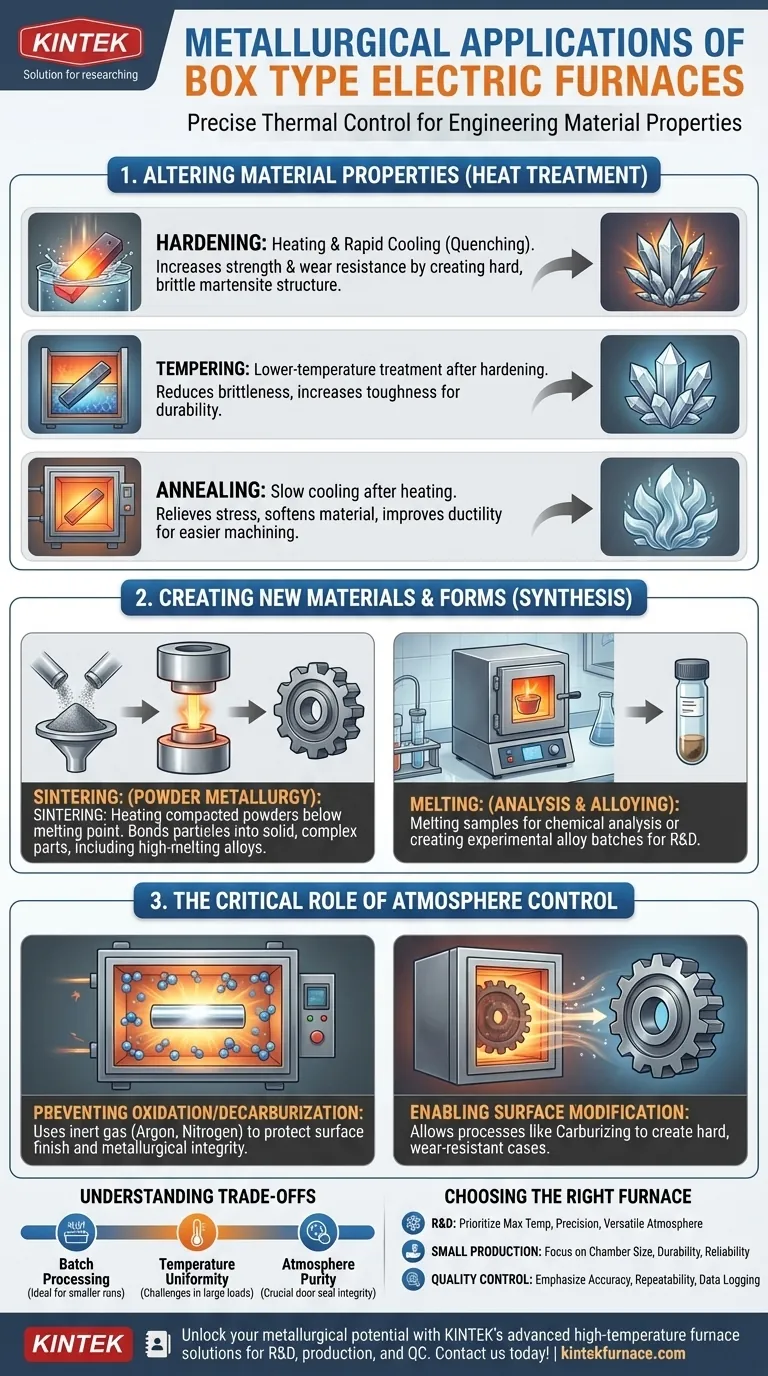

Alterazione delle proprietà dei materiali tramite trattamento termico

L'applicazione più comune dei forni a muffola è il trattamento termico, un gruppo di processi utilizzati per modificare intenzionalmente le proprietà meccaniche di un metallo senza cambiarne la forma. Ogni processo utilizza un profilo termico specifico per ottenere un risultato diverso.

Tempra

La tempra prevede il riscaldamento dell'acciaio a una temperatura critica e il suo successivo raffreddamento rapido (quenching). Questo processo trasforma la struttura cristallina interna dell'acciaio in uno stato molto duro ma fragile, noto come martensite, aumentando drasticamente la sua resistenza e la sua resistenza all'usura.

Rinvenimento

Le parti che sono state temprate sono spesso troppo fragili per un uso pratico. Il rinvenimento è un successivo trattamento termico a temperatura più bassa che riduce questa fragilità e aumenta la tenacità, creando un componente finale più durevole e affidabile.

Ricottura

La ricottura è essenzialmente l'opposto della tempra. Il metallo viene riscaldato e poi raffreddato molto lentamente, il che allevia le sollecitazioni interne, ammorbidisce il materiale e ne migliora la duttilità. Ciò rende il metallo più facile da lavorare, formare o stampare nelle successive fasi di produzione.

Creazione di nuovi materiali e forme

I forni a muffola sono utilizzati anche in processi che creano componenti solidi da materiali di partenza non solidi, in particolare in ambienti di laboratorio e di produzione specializzata.

Sinterizzazione per metallurgia delle polveri

La sinterizzazione è un processo in cui polveri metalliche fini vengono compattate e poi riscaldate in un forno a muffola a una temperatura inferiore al loro punto di fusione. Il calore e la pressione fanno sì che le particelle di polvere si leghino tra loro, formando una parte solida, spesso complessa. Questo è fondamentale per materiali con punti di fusione estremamente elevati o per la creazione di leghe uniche.

Fusione per analisi e leghe

In un ambiente di laboratorio, piccoli forni a muffola (spesso chiamati forni a mufla) vengono utilizzati per fondere campioni metallici. Questo viene fatto per preparare il materiale per l'analisi chimica, ad esempio mediante spettrometria a scintilla, o per creare piccoli lotti sperimentali di nuove leghe per la ricerca e lo sviluppo.

Il ruolo critico del controllo dell'atmosfera

Molti processi metallurgici sono compromessi dalla presenza di ossigeno ad alte temperature. Forni a muffola specializzati, noti come forni ad atmosfera controllata, consentono un controllo preciso dell'ambiente gassoso all'interno della camera.

Prevenzione dell'ossidazione e della decarburazione

Riempendo la camera del forno con un gas inerte come argon o azoto, si prevengono l'ossidazione (ruggine) e la decarburazione (perdita di carbonio dalla superficie dell'acciaio). Ciò garantisce la conservazione della finitura superficiale e delle proprietà metallurgiche del materiale.

Abilitazione della modifica superficiale

Il controllo dell'atmosfera consente anche processi che aggiungono elementi alla superficie del metallo. Nella carburazione, un'atmosfera ricca di carbonio viene utilizzata per diffondere il carbonio nella superficie di un pezzo di acciaio, creando un "guscio" duro e resistente all'usura su un nucleo più tenace.

Comprendere i compromessi

Sebbene versatili, i forni a muffola non sono la soluzione per ogni applicazione. Comprendere i loro limiti è fondamentale per utilizzarli in modo efficace.

Lavorazione a lotti vs. flusso continuo

I forni a muffola sono per natura processori a lotti. Un operatore deve caricare i pezzi, eseguire il ciclo termico e poi scaricarli. Questo è ideale per laboratori, lavori personalizzati o piccole produzioni, ma è inefficiente per la produzione ad alto volume, dove sono preferiti i forni a tunnel continui.

Uniformità della temperatura

Ottenere una perfetta uniformità della temperatura in tutta la camera può essere una sfida, specialmente in forni più grandi o con carichi densamente imballati. Ciò può portare a leggere variazioni nelle proprietà dei pezzi posizionati in diverse posizioni all'interno del forno.

Purezza dell'atmosfera

Per processi che richiedono atmosfere inerti ad alta purezza, mantenere tale ambiente può essere difficile. L'integrità delle guarnizioni della porta è fondamentale, poiché anche piccole perdite possono introdurre ossigeno e compromettere il processo.

Fare la scelta giusta per il tuo obiettivo

La selezione e l'uso di un forno a muffola dipendono interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la ricerca e sviluppo: dai priorità a un forno con massima gamma di temperature, controlli PID precisi e opzioni di atmosfera versatili (inclusi vuoto o gas inerte) per accogliere un'ampia varietà di esperimenti.

- Se il tuo obiettivo principale è la produzione su piccola scala o il trattamento termico di utensili: concentrati sulle dimensioni della camera, sulla durata e sull'affidabilità. Il controllo dell'atmosfera può essere essenziale a seconda che tu stia lavorando con acciai ad alto tenore di carbonio.

- Se il tuo obiettivo principale è il controllo qualità e l'analisi: enfatizza la precisione della temperatura, la ripetibilità e le capacità di registrazione dei dati per garantire che i risultati dei tuoi test siano coerenti e tracciabili.

In definitiva, il forno a muffola è uno strumento fondamentale che offre ai metallurgisti il potere di progettare intenzionalmente le prestazioni dei materiali metallici.

Tabella riassuntiva:

| Applicazione | Processo chiave | Scopo |

|---|---|---|

| Trattamento termico | Tempra, Rinvenimento, Ricottura | Alterare le proprietà meccaniche come durezza e duttilità |

| Sintesi dei materiali | Sinterizzazione, Fusione | Creare parti solide da polveri o preparare campioni per analisi |

| Controllo dell'atmosfera | Ambienti con gas inerte o vuoto | Prevenire l'ossidazione, abilitare la modifica superficiale |

Sblocca tutto il potenziale dei tuoi processi metallurgici con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni su misura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, sia per la ricerca, la produzione o il controllo qualità. Contattaci oggi per discutere come i nostri forni possono migliorare le proprietà dei tuoi materiali e l'efficienza!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente