Al loro centro, i forni a resistenza a scatola sono strumenti versatili utilizzati in una notevole gamma di campi industriali, di ricerca e ambientali. Le loro applicazioni chiave includono il trattamento termico dei metalli attraverso processi come tempra e ricottura, la sinterizzazione di ceramiche avanzate, la formatura di componenti in vetro e la preparazione di campioni in laboratorio.

Il vero valore di un forno a scatola non risiede solo nella sua ampia gamma di applicazioni, ma nel suo design fondamentale. Fornisce un ambiente ad alta temperatura affidabile, uniforme e controllato con precisione, con semplicità operativa, rendendolo uno strumento indispensabile per qualsiasi processo che richieda un trattamento termico costante.

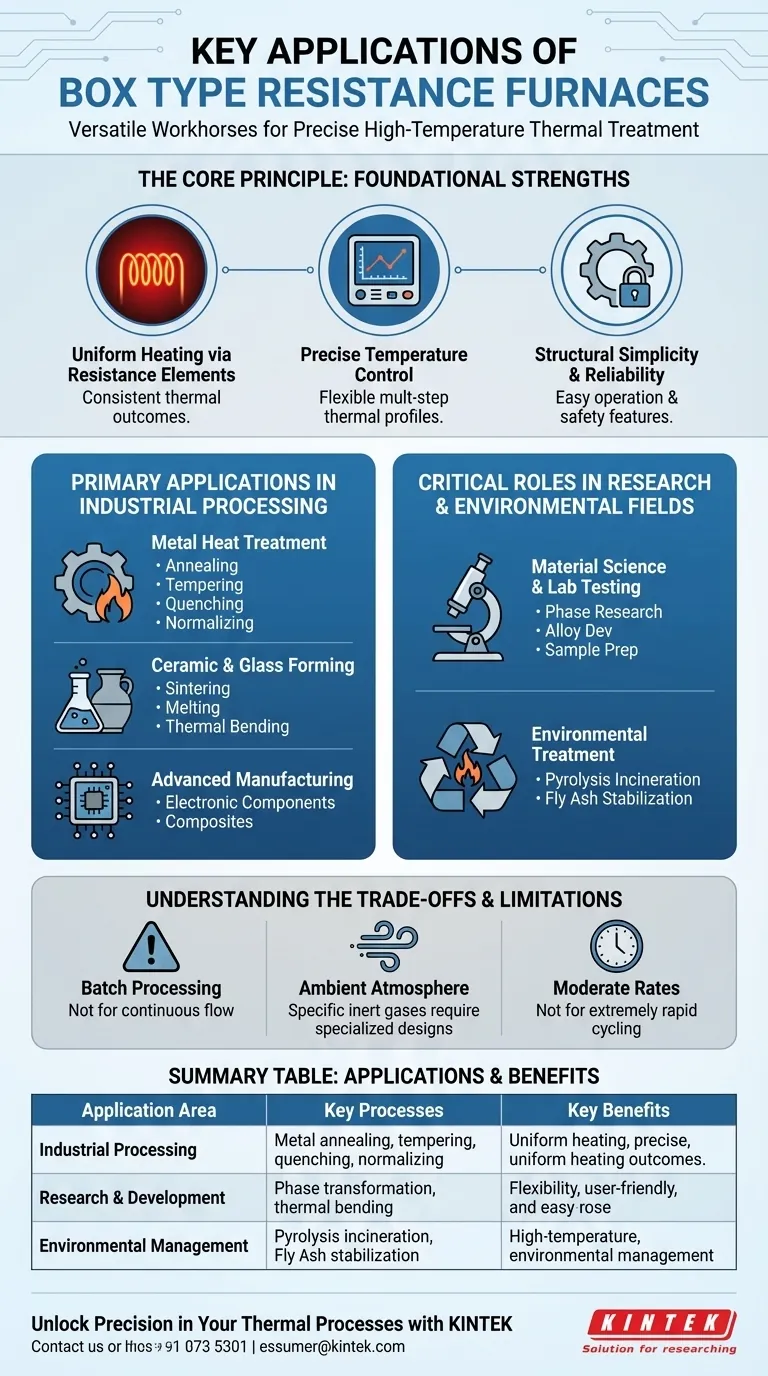

Il Principio Fondamentale: Perché i Forni a Scatola Sono Così Versatili

Per comprendere le applicazioni, è prima necessario comprendere i punti di forza fondamentali del forno. La sua natura "universale" deriva da una combinazione di tre attributi chiave.

Riscaldamento Uniforme Tramite Elementi Resistivi

Un forno a scatola utilizza fili resistivi elettrici come elementi riscaldanti. Questi elementi sono posizionati strategicamente all'interno di una camera isolata per generare e irradiare calore.

Questo design assicura che l'intero spazio di lavoro e il materiale al suo interno raggiungano la temperatura target con elevata uniformità, il che è fondamentale per risultati di processo coerenti.

Controllo Preciso della Temperatura

I forni a scatola moderni sono dotati di controllori digitali di facile utilizzo. Ciò consente agli operatori di impostare e mantenere facilmente temperature specifiche o di programmare profili termici multi-stadio (rampa, mantenimento e raffreddamento).

Questo controllo flessibile e preciso è ciò che rende il forno adattabile alle diverse esigenze di materiali e processi, dalla lenta ricottura dell'acciaio alla cottura rapida di una ceramica.

Semplicità Strutturale e Affidabilità

Il design è semplice: una scatola isolata, elementi riscaldanti e un sistema di controllo. Questa semplicità li rende facili da usare dopo una formazione minima.

Inoltre, sono costruiti per l'affidabilità e la sicurezza, includendo tipicamente caratteristiche come allarme di sovratemperatura e protezione dalle perdite per salvaguardare sia l'operatore che l'attrezzatura.

Applicazioni Principali nella Lavorazione Industriale

Il riscaldamento affidabile del forno lo rende un punto fermo in molti ambienti di produzione.

Trattamento Termico dei Metalli

Questa è un'applicazione primaria in cui il controllo preciso della temperatura viene utilizzato per alterare le proprietà fisiche e meccaniche di un metallo. I processi chiave includono:

- Ricottura (Annealing): Ammorbidire i metalli per migliorarne la duttilità.

- Rinvenimento (Tempering): Ridurre la fragilità dell'acciaio temprato.

- Tempra (Quenching): Raffreddare rapidamente il metallo per indurirlo.

- Normalizzazione (Normalizing): Affinare la struttura a grana dell'acciaio.

- Trattamento in Soluzione Solida: Omogeneizzare le leghe, come le superleghe a base di nichel per l'aerospaziale.

Formatura di Ceramiche e Vetro

Le alte temperature sono essenziali per la lavorazione di ceramiche e vetro. Il forno fornisce l'ambiente controllato necessario per questi compiti delicati. I processi chiave includono:

- Sinterizzazione: Cuocere polveri ceramiche compattate (come l'allumina) per creare una parte densa e solida.

- Fusione e Cottura (Firing): Utilizzato nella produzione di vari prodotti in vetro e ceramica.

- Piegatura Termica: Riscaldare il vetro, come per le coperture dei telefoni cellulari 3D, fino a renderlo abbastanza malleabile da essere modellato in una forma specifica.

Produzione Avanzata

Il forno svolge anche un ruolo nella creazione di materiali e componenti high-tech. I processi chiave includono:

- Produzione di Componenti Elettronici: Cottura di materiali per creare componenti come resistori e condensatori.

- Lavorazione di Materiali Compositi: Ciò include fasi come la pre-ossidazione delle fibre di carbonio o la sinterizzazione di compositi a matrice ceramica (CMC).

Ruoli Critici nei Campi della Ricerca e Ambientale

Oltre al pavimento della fabbrica, i forni a scatola sono strumenti essenziali per la scoperta e il risanamento.

Scienza dei Materiali e Test di Laboratorio

Per i ricercatori, il forno a scatola è uno strumento fondamentale per la sperimentazione e la preparazione dei campioni. La sua flessibilità consente un'ampia gamma di test. Gli usi chiave includono:

- Ricerca sulle Trasformazioni di Fase: Osservare come cambia la struttura cristallina di un materiale con il calore.

- Sviluppo di Leghe: Creazione e test di nuove leghe metalliche.

- Preparazione Generale dei Campioni: Riscaldare i materiali a uno stato noto prima di ulteriori analisi.

Trattamento Ambientale e Gestione dei Rifiuti

La capacità di alta temperatura di questi forni è sfruttata per il trattamento di rifiuti pericolosi. Gli usi chiave includono:

- Incenerimento Pirolitico: Decomposizione di rifiuti medici a temperature superiori a 850°C per uno smaltimento innocuo.

- Stabilizzazione delle Ceneri Volanti: Fusione delle ceneri volanti industriali ad alte temperature per intrappolare metalli pesanti all'interno di una matrice vetrosa stabile, impedendo loro di fuoriuscire nell'ambiente.

Comprensione dei Compromessi

Sebbene incredibilmente versatile, il forno a scatola non è la soluzione ottimale per ogni sfida termica. Comprendere i suoi limiti è fondamentale per utilizzarlo efficacemente.

Lavorazione a Lotti vs. Flusso Continuo

Un forno a scatola è intrinsecamente uno strumento di lavorazione a lotti (batch processing). Lo si carica, si esegue un ciclo e lo si scarica. Non è progettato per linee di produzione continue ad alto volume in cui i pezzi si muovono costantemente attraverso una zona di riscaldamento.

Considerazioni sull'Atmosfera

Un forno a scatola standard opera in aria ambiente. I processi che richiedono una specifica atmosfera di gas inerte (come l'argon) o un vuoto per prevenire l'ossidazione richiedono progetti di forni specializzati e più complessi.

Velocità di Riscaldamento e Raffreddamento Moderate

A causa della sua struttura isolata e della massa termica, un forno a scatola presenta velocità di riscaldamento e raffreddamento moderate. Per applicazioni che richiedono cicli termici estremamente rapidi, altre attrezzature specializzate come un sistema di lavorazione termica rapida (RTP) sarebbero più appropriate.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare queste conoscenze, abbina le capacità del forno al tuo obiettivo principale.

- Se la tua priorità è la ripetibilità delle proprietà metallurgiche: Utilizza il riscaldamento uniforme del forno per risultati coerenti in ricottura, rinvenimento e normalizzazione.

- Se la tua priorità è la ricerca e lo sviluppo di materiali: Sfrutta la sua flessibilità e il controllo preciso per testare nuovi materiali, studiare le trasformazioni di fase e preparare campioni.

- Se la tua priorità è la lavorazione ad alta temperatura: Utilizza la sua capacità per la sinterizzazione di ceramiche, la fusione del vetro o il trattamento specializzato dei rifiuti come la pirolisi.

In definitiva, il forno a resistenza a scatola eccelle fornendo una soluzione semplice e affidabile per una vasta gamma di sfide di lavorazione termica.

Tabella Riepilogativa:

| Area di Applicazione | Processi Chiave | Vantaggi Chiave |

|---|---|---|

| Lavorazione Industriale | Ricottura e rinvenimento dei metalli; Sinterizzazione di ceramiche; Formatura del vetro | Riscaldamento uniforme, controllo preciso della temperatura, affidabilità |

| Ricerca e Sviluppo | Studi sulle trasformazioni di fase, sviluppo di leghe, preparazione di campioni | Flessibilità, controlli intuitivi, risultati coerenti |

| Gestione Ambientale | Incenerimento pirolitico, stabilizzazione delle ceneri volanti | Capacità di alta temperatura, caratteristiche di sicurezza |

| Limitazioni | Lavorazione a lotti, atmosfera ambiente, velocità di riscaldamento/raffreddamento moderate | Non adatto per flusso continuo o cicli rapidi |

Sblocca la Precisione nei Tuoi Processi Termici con KINTEK

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione requisiti sperimentali unici. Che tu sia nel campo della lavorazione industriale, della ricerca sui materiali o della gestione ambientale, i nostri forni offrono riscaldamento uniforme, controllo preciso e affidabilità per migliorare i tuoi risultati.

Contattaci oggi stesso per discutere di come KINTEK può personalizzare una soluzione per le tue esigenze specifiche e aumentare la tua efficienza!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Quali sono le caratteristiche principali di un forno a tubo al quarzo? Scoprite la precisione ad alta temperatura per il vostro laboratorio

- Cos'è una fornace a tubo di quarzo e qual è la sua funzione principale? Essenziale per l'osservazione dei materiali in tempo reale

- Qual è la differenza tra un forno a tubo in allumina e un forno a tubo al quarzo? Scegli il forno a tubo giusto per il tuo laboratorio

- Che cos'è un forno a tubo di quarzo e qual è il suo uso principale? Essenziale per la lavorazione controllata ad alta temperatura