Una muffola da laboratorio funge da centro di comando termico preciso per la conversione dei gusci di palma trattati con acido fosforico in carbone attivo. Fornisce un ambiente ad alta temperatura rigorosamente controllato a 600°C, essenziale per guidare la decomposizione termochimica, rimuovere le impurità e riorganizzare strutturalmente gli atomi di carbonio per creare un materiale poroso.

La muffola non è solo un riscaldatore; è lo strumento della trasformazione strutturale. La sua capacità di mantenere un ambiente stabile a 600°C garantisce la volatilizzazione efficiente degli elementi non carboniosi, con conseguente elevato contenuto di carbonio fisso e architettura dei pori specifica richiesta per un carbone attivo efficace.

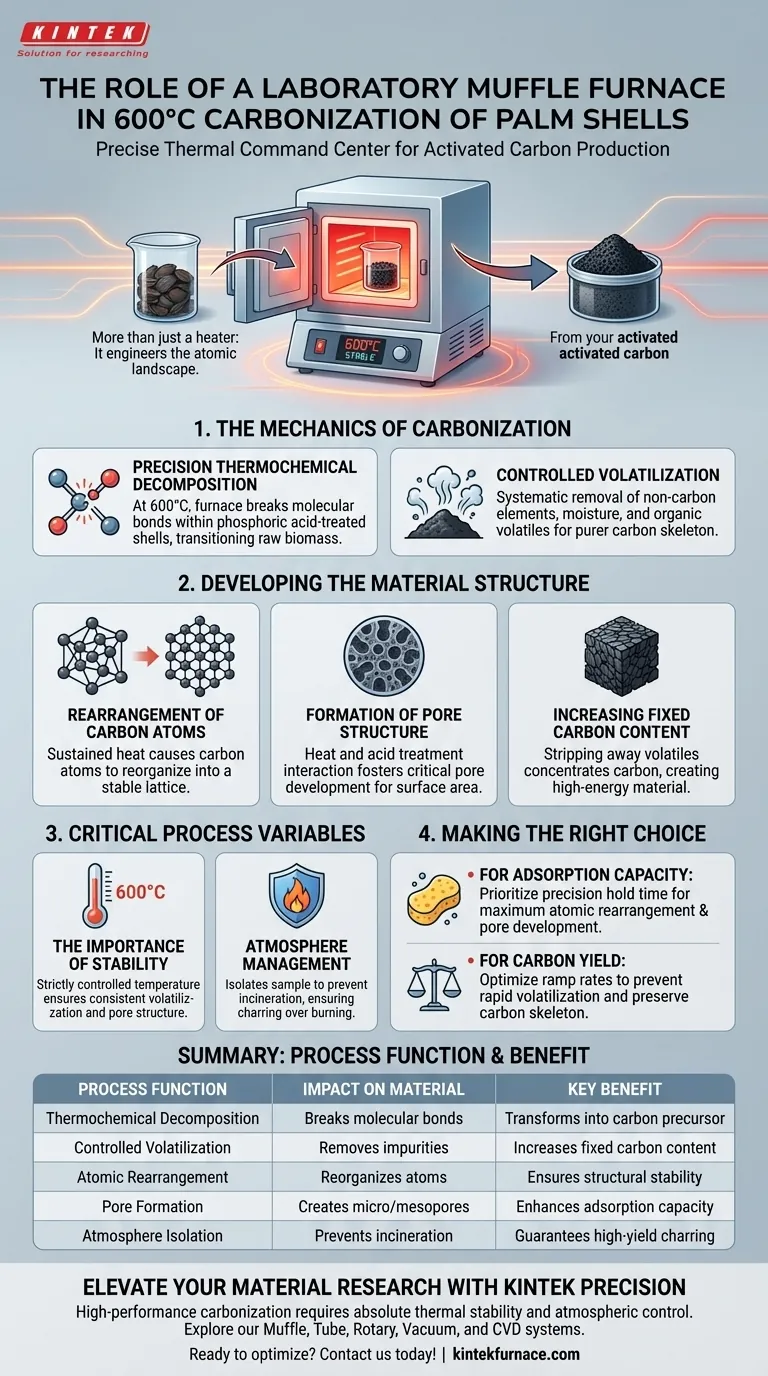

Meccanica della Carbonizzazione

Per comprendere il ruolo del forno, dobbiamo guardare oltre il semplice riscaldamento. In sostanza, si utilizza il forno per ingegnerizzare il paesaggio atomico dei gusci di palma.

Decomposizione Termochimica di Precisione

La funzione principale del forno è facilitare la decomposizione termochimica.

A 600°C, il forno rompe i legami molecolari all'interno dei gusci di palma trattati con acido fosforico. Questa rottura è il passo fondamentale che trasforma il materiale da biomassa grezza a precursore carbonizzato.

Volatilizzazione Controllata

Durante questa fase, l'ambiente del forno consente la rimozione sistematica degli elementi indesiderati.

I componenti non carboniosi, l'umidità e i volatili organici vengono evaporati ed espulsi dal materiale. Ciò lascia uno scheletro di carbonio più puro, riducendo significativamente la massa e aumentando la qualità della struttura rimanente.

Sviluppo della Struttura del Materiale

Il "bisogno profondo" in questo processo è la creazione di un materiale altamente poroso e stabile. La muffola guida le modifiche fisiche necessarie per raggiungere questo obiettivo.

Riorganizzazione degli Atomi di Carbonio

Il calore da solo non è sufficiente; il calore sostenuto e stabile fa riorganizzare gli atomi di carbonio.

Il forno assicura che, mentre gli elementi non carboniosi lasciano, gli atomi di carbonio rimanenti si riorganizzino in un reticolo più stabile. Questo spostamento atomico è il processo centrale che differenzia il semplice legno bruciato dal carbonio di grado industriale.

Formazione della Struttura dei Pori

L'interazione tra il calore e il trattamento con acido fosforico avviene all'interno della camera del forno.

Questo ambiente favorisce lo sviluppo di una struttura di pori di base. Questi pori sono critici, poiché determinano l'area superficiale e la capacità di adsorbimento del prodotto finale di carbone attivo.

Aumento del Contenuto di Carbonio Fisso

Rimuovendo i volatili, il forno concentra il carbonio.

Il risultato è un materiale con un contenuto di carbonio fisso significativamente più elevato rispetto ai gusci di palma grezzi. Questa alta densità di carbonio è la caratteristica distintiva dei materiali ad alta energia o ad alto adsorbimento.

Variabili Critiche del Processo

Sebbene la muffola sia uno strumento robusto, la comprensione dei suoi limiti operativi è vitale per la coerenza.

L'Importanza della Stabilità

Il termine "rigorosamente controllato" è la variabile più critica nei dati di riferimento.

Se il forno non riesce a mantenere un preciso 600°C, la decomposizione diventa disomogenea. Le fluttuazioni possono portare a una volatilizzazione incompleta o a incongruenze nella struttura dei pori, rendendo il carbone attivo meno efficace.

Gestione dell'Atmosfera

Mentre l'attenzione principale è sulla temperatura, l'aspetto "muffola" implica l'isolamento dalla combustione diretta del combustibile e spesso il controllo dell'atmosfera interna.

L'esposizione incontrollata all'aria a queste temperature può portare all'incenerimento (trasformando il campione in cenere) piuttosto che alla carbonizzazione. Il forno protegge il campione per garantire che si carbonizzi piuttosto che bruciare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si utilizza una muffola per la carbonizzazione dei gusci di palma, il tuo focus operativo dovrebbe cambiare in base al risultato desiderato.

- Se il tuo obiettivo principale è la Capacità di Adsorbimento: Dai priorità alla precisione del tempo di mantenimento della temperatura per garantire un riarrangiamento completo degli atomi di carbonio e lo sviluppo massimo dei pori.

- Se il tuo obiettivo principale è la Resa di Carbonio: Assicurati che le velocità di rampa del forno siano ottimizzate per prevenire una rapida volatilizzazione che potrebbe distruggere lo scheletro di carbonio insieme alle impurità.

In definitiva, la muffola determina la differenza tra bruciare biomassa e ingegnerizzare un materiale carbonioso ad alte prestazioni.

Tabella Riassuntiva:

| Funzione di Processo | Impatto sul Materiale | Beneficio Chiave |

|---|---|---|

| Decomposizione Termochimica | Rompe i legami molecolari nella biomassa | Trasforma il materiale grezzo in precursore carbonioso |

| Volatilizzazione Controllata | Rimuove umidità e volatili organici | Aumenta il contenuto di carbonio fisso e la purezza |

| Riorganizzazione Atomica | Riorganizza gli atomi di carbonio in un reticolo | Garantisce stabilità strutturale e densità del materiale |

| Formazione dei Pori | Crea un'architettura micro/mesoporosa | Migliora la capacità di adsorbimento e l'area superficiale |

| Isolamento dell'Atmosfera | Previene l'incenerimento/la calcinazione del campione | Garantisce un'elevata resa di carbonizzazione rispetto alla combustione |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

La carbonizzazione ad alte prestazioni richiede più del semplice calore; richiede la stabilità termica assoluta e il controllo atmosferico che si trovano nelle soluzioni di laboratorio KINTEK.

Supportato da R&S e produzione esperte, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le rigorose esigenze dei tuoi protocolli ad alta temperatura. Sia che tu stia ingegnerizzando carbone attivo o ceramiche avanzate, i nostri forni forniscono la precisione necessaria per risultati coerenti e ripetibili.

Pronto a ottimizzare il tuo processo di carbonizzazione? Contattaci oggi stesso per discutere le tue esigenze uniche con il nostro team tecnico!

Guida Visiva

Riferimenti

- M. I. Atapia, D. Ajir. Characterization and Adsorption of Pb2+and Cu2+ from Aqueous Solution using Activated Carbon from Palm Kernel Shell. DOI: 10.4314/jasem.v29i7.12

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- In che modo il design sigillato di un forno a muffola migliora la sicurezza? Proteggere gli operatori e garantire l'integrità del processo

- Quali materiali è vietato inserire in un forno a muffola ad alta temperatura? Garantire la sicurezza e proteggere la propria attrezzatura

- Quali sono le caratteristiche chiave del design dello sportello del forno a muffola? Garantire una tenuta ottimale, durata e sicurezza

- Quali sono le caratteristiche di design dei Forni a Camera? Ottimizza il Tuo Trattamento Termico con Ingegneria Avanzata

- Quale ruolo svolge un forno a muffola nei compositi Al2O3/PTFE? Ottimizzare la sinterizzazione per prestazioni superiori

- In che modo l'ambiente a temperatura costante di un forno ad alta temperatura a scatola contribuisce alla trasformazione di fase?

- Come influisce il processo di calcinazione in un forno a muffola di precisione sulle nanoparticelle di CuO? Ottimizza la tua sintesi.

- Quali sono le applicazioni di ricerca dei forni a muffola? Essenziali per la sintesi e il trattamento termico dei materiali