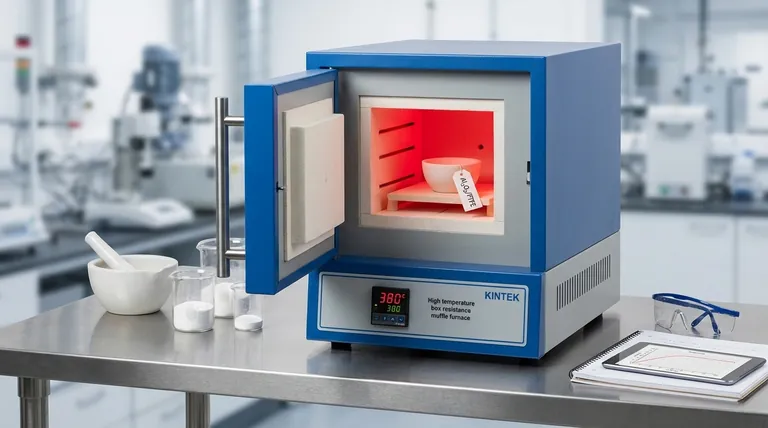

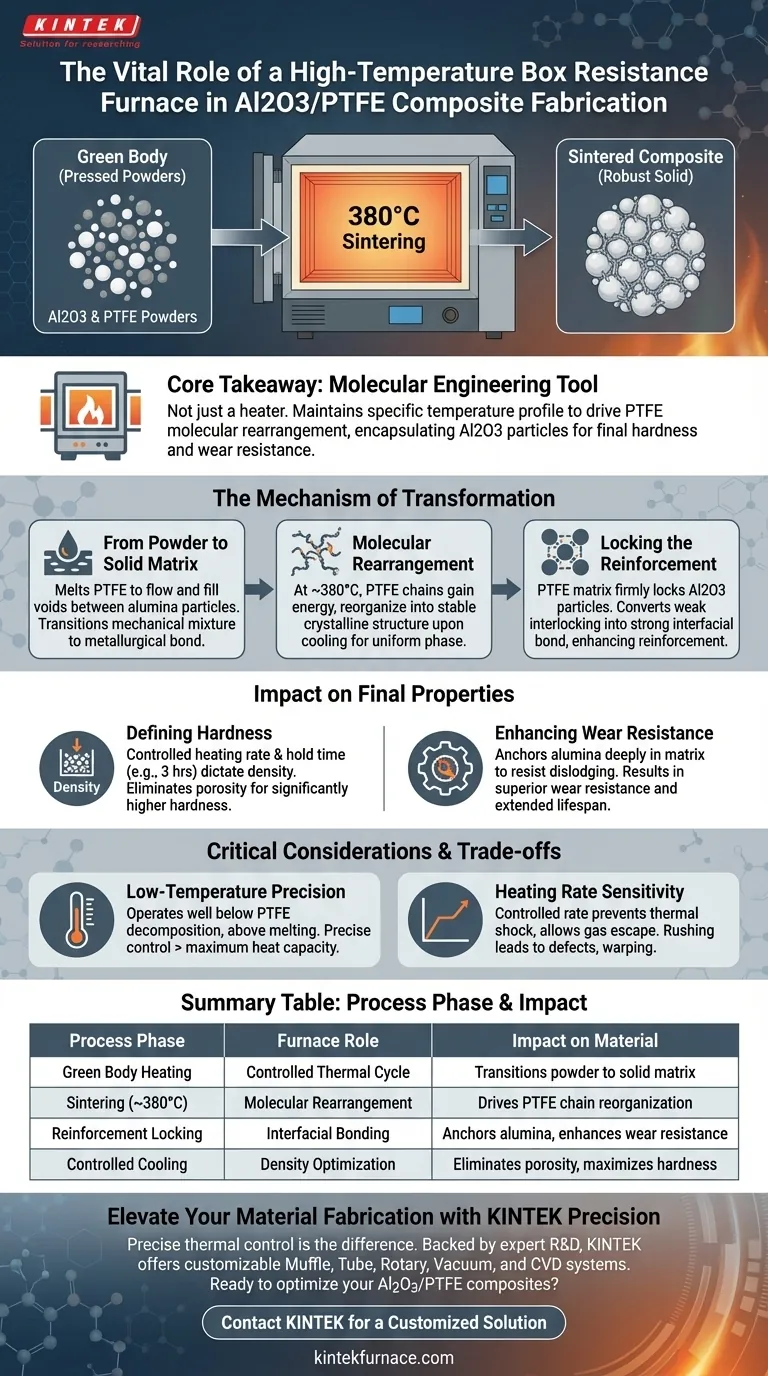

Il forno a resistenza a scatola ad alta temperatura funge da recipiente critico per la sinterizzazione dei compositi Al2O3/PTFE (allumina/politetrafluoroetilene). Trasforma i "corpi verdi" pressati - fragili polveri compattate - in materiali solidi robusti sottoponendoli a un ciclo termico controllato con precisione, raggiungendo tipicamente temperature intorno ai 380 gradi Celsius. Questo processo facilita il legame fisico necessario per stabilizzare la struttura composita.

Concetto chiave Il forno non è semplicemente un riscaldatore; è uno strumento di ingegneria molecolare. Mantenendo un profilo di temperatura specifico, guida il riarrangiamento delle catene molecolari del PTFE per incapsulare le particelle di allumina, determinando direttamente la durezza finale e la resistenza all'usura del composito.

Il Meccanismo di Trasformazione

Dalla Polvere alla Matrice Solida

La funzione principale del forno è quella di far passare il materiale da una miscela meccanica a un legame metallurgico.

Prima di entrare nel forno, Al2O3 e PTFE esistono come polveri pressate, note come corpo verde.

Il forno fornisce l'energia termica necessaria per fondere il PTFE, permettendogli di fluire e riempire gli spazi vuoti tra le particelle di allumina.

Riarrangiamento Molecolare

Alla specifica temperatura di sinterizzazione (ad es. 380°C), le catene molecolari del PTFE acquisiscono energia sufficiente per muoversi liberamente.

Ciò consente il riarrangiamento molecolare, in cui le catene polimeriche si riorganizzano in una struttura cristallina più stabile al raffreddamento.

Questo riarrangiamento è essenziale per creare una fase continua uniforme che tiene insieme il composito.

Bloccaggio del Rinforzo

L'ambiente del forno assicura che la matrice in PTFE blocchi saldamente le particelle di allumina (Al2O3) in posizione.

Senza questo "legame per fusione", l'allumina agisce semplicemente come un riempitivo sciolto piuttosto che come un agente rinforzante.

Il trattamento termico converte il debole incastro meccanico del corpo verde in un forte legame interfacciale.

Impatto sulle Proprietà Finali

Definizione della Durezza

La velocità di riscaldamento e il tempo di mantenimento (come un mantenimento di 3 ore) controllati dal forno determinano la densità del pezzo finale.

Una corretta sinterizzazione elimina la porosità, risultando in un composito con una durezza significativamente maggiore.

Se la temperatura è troppo bassa, le particelle non si legheranno a sufficienza; se troppo alta, il polimero potrebbe degradarsi.

Miglioramento della Resistenza all'Usura

L'obiettivo finale dell'aggiunta di allumina al PTFE è migliorare le caratteristiche di usura.

Il forno assicura che l'allumina sia ancorata abbastanza profondamente nella matrice da resistere allo spostamento durante l'attrito.

Un composito ben sinterizzato presenta una resistenza all'usura superiore, prolungando la durata del componente nelle applicazioni industriali.

Considerazioni Critiche e Compromessi

La Necessità di Precisione

Mentre i forni a scatola sono capaci di temperature molto elevate (spesso utilizzati per i metalli a 900°C+), la lavorazione di Al2O3/PTFE richiede precisione a bassa temperatura.

È necessario operare ben al di sotto della temperatura di decomposizione del PTFE, rimanendo al di sopra del suo punto di fusione.

Il compromesso è che, sebbene il forno possa raggiungere temperature più alte, farlo distruggerebbe la matrice polimerica; il controllo preciso a intervalli più bassi è più critico della capacità di calore massima.

Sensibilità alla Velocità di Riscaldamento

La velocità con cui il forno aumenta la temperatura è importante quanto la temperatura finale.

Una velocità di riscaldamento controllata previene lo shock termico e consente ai gas intrappolati di fuoriuscire prima che la superficie si sigilli.

Affrettare questo processo nel forno può portare a difetti interni, deformazioni o proprietà del materiale incoerenti.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi compositi Al2O3/PTFE, concentrati sui parametri specifici del tuo trattamento termico.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Assicurati che il tuo programma del forno includa un tempo di mantenimento sufficiente (ad es. 3 ore) per consentire il completo riarrangiamento molecolare e il legame.

- Se il tuo obiettivo principale è la Durabilità della Superficie: Dai priorità a una velocità di riscaldamento precisa per garantire che le particelle di allumina siano uniformemente bloccate nella matrice senza indurre difetti da stress termico.

Il forno trasforma il potenziale in prestazioni; il controllo termico preciso è l'unica differenza tra un mucchio di polvere e un componente industriale durevole.

Tabella Riassuntiva:

| Fase del Processo | Ruolo del Forno | Impatto sul Materiale |

|---|---|---|

| Riscaldamento del Corpo Verde | Ciclo Termico Controllato | Trasforma la miscela di polveri in una matrice solida |

| Sinterizzazione (~380°C) | Riarrangiamento Molecolare | Guida la riorganizzazione e la cristallizzazione delle catene di PTFE |

| Bloccaggio del Rinforzo | Legame Interfacciale | Ancora le particelle di allumina per migliorare la resistenza all'usura |

| Raffreddamento Controllato | Ottimizzazione della Densità | Elimina la porosità per massimizzare la durezza finale del materiale |

Eleva la Tua Fabbricazione di Materiali con la Precisione KINTEK

Il controllo termico preciso è la differenza tra una miscela fragile e un composito ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per soddisfare le tue esigenze di sinterizzazione uniche.

Che tu abbia bisogno di precisione a bassa temperatura per il PTFE o di durabilità ad alta temperatura per ceramiche avanzate, i nostri forni da laboratorio offrono il riscaldamento uniforme e l'accuratezza programmabile che la tua ricerca richiede.

Pronto a ottimizzare i tuoi compositi Al2O3/PTFE? Contatta KINTEK oggi stesso per una soluzione personalizzata!

Guida Visiva

Riferimenti

- Guofeng Zhao, Shifan Zhu. Al2O3/PTFE Composites for Marine Self-Lubricating Bearings: Modulation Mechanism of Alumina Particle Size on Material Mechanical Properties and Tribological Behavior. DOI: 10.3390/lubricants13090377

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo di un forno a muffola nel processo OBD per Ti-6Al-4V? Migliorare la precisione dell'indurimento superficiale della lega

- Quale ruolo gioca un forno a muffola da laboratorio nella preparazione di alfa-allumina ad alta purezza? Calcinazione maestra e passaggi di fase

- Qual è la funzione di un forno a muffola ad alta temperatura nella sintesi di ceramiche BCZT? Ottimizzare la trasformazione di fase

- Quali sono i ruoli di una muffola e di uno spettrofotometro UV nella determinazione del contenuto di lignina del legno?

- Quale ruolo svolge un forno a muffola nella SHS dell'ortosilicato di litio? Accensione termica efficiente spiegata

- Perché è necessario un forno a corpo nero ad alta temperatura per la calibrazione? Garantire la precisione nella misurazione della fiamma del vento

- Quale ruolo svolge un forno elettrico ad alta temperatura nella sintesi di Cr:Al2O3? Padronanza dell'integrazione reticolare a 1400°C.

- Qual è la funzione del materiale isolante in un forno a muffola? Sblocca efficienza e sicurezza nel tuo laboratorio