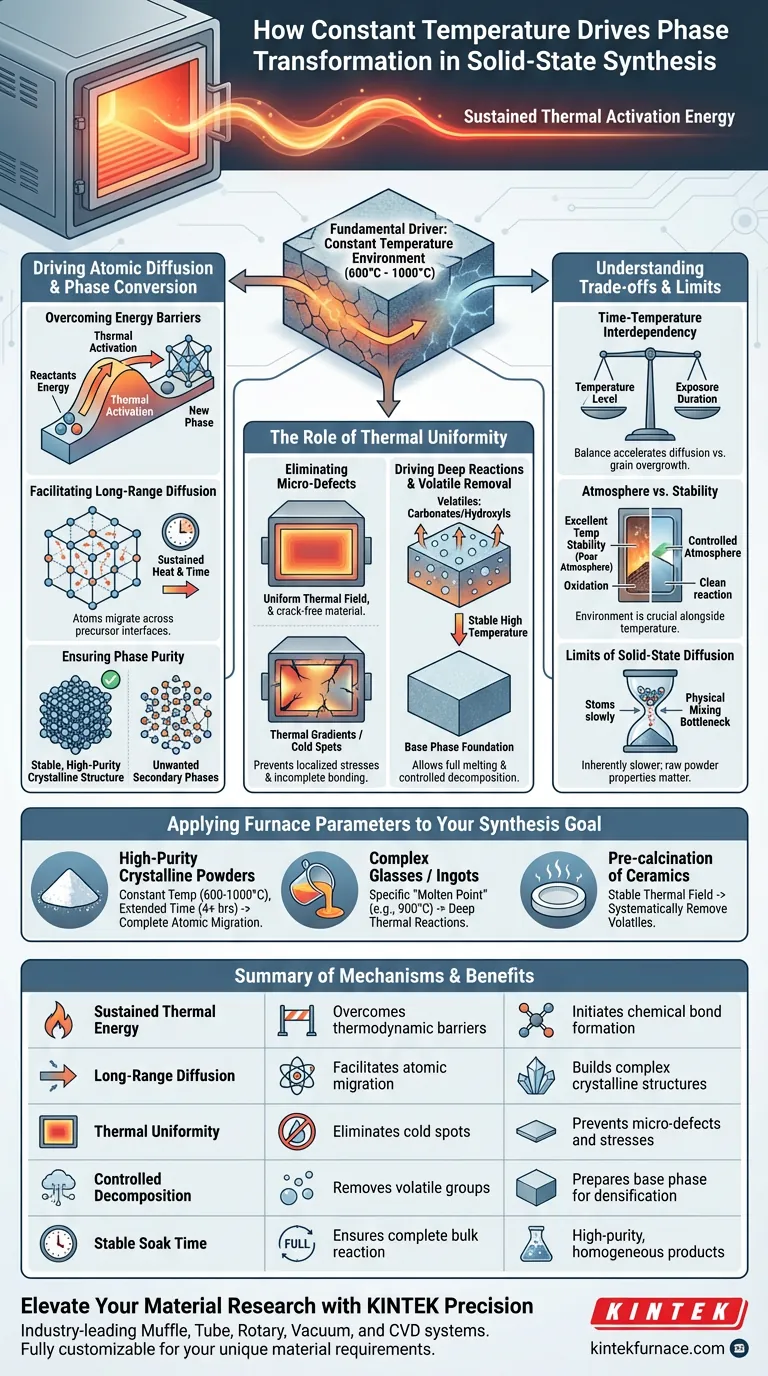

L'ambiente a temperatura costante di un forno ad alta temperatura a scatola è il motore fondamentale della trasformazione di fase perché fornisce l'energia di attivazione termica sostenuta richiesta per la diffusione atomica a lungo raggio. Mantenendo un campo termico stabile, tipicamente tra 600°C e 1000°C, il forno consente ai reagenti di superare le barriere termodinamiche, permettendo alle fasi intermedie di riorganizzarsi in strutture cristalline ad alta purezza.

Il valore fondamentale di un ambiente a temperatura costante risiede nella sua capacità di facilitare reazioni termiche profonde e una diffusione solido-stato uniforme, garantendo che i precursori chimici si convertano completamente in fasi target stabili e omogenee senza l'interferenza di micro-difetti.

Guida alla Diffusione Atomica e alla Conversione di Fase

Superamento delle Barriere Energetiche Termodinamiche

Le reazioni allo stato solido richiedono una notevole energia per rompere i legami chimici esistenti e iniziare la formazione di nuovi. Una temperatura costante fornisce un flusso costante di energia di attivazione termica, essenziale affinché i reagenti superino la "gobba energetica" richiesta per la trasformazione di fase.

Facilitazione della Diffusione Atomica a Lungo Raggio

A differenza della chimica in fase liquida, la sintesi allo stato solido si basa sul movimento degli atomi attraverso le interfacce dei precursori in una matrice solida. Il calore sostenuto per diverse ore garantisce che questi atomi abbiano sufficiente energia cinetica per migrare su lunghe distanze, che è il meccanismo primario per la costruzione di complessi prodotti quaternari.

Garanzia di Purezza e Completezza di Fase

Le fluttuazioni di temperatura possono portare alla formazione di fasi secondarie indesiderate o reazioni incomplete. Un campo termico stabile garantisce che l'intero volume del materiale raggiunga simultaneamente la soglia energetica necessaria, risultando in un prodotto finale ad alta purezza con una struttura cristallina completa.

Il Ruolo dell'Uniformità Termica nell'Integrità Strutturale

Eliminazione dei Micro-difetti

Cambiamenti rapidi di temperatura o "punti freddi" all'interno di un forno possono causare stress localizzati o legami incompleti. I forni a scatola ad alte prestazioni utilizzano un isolamento avanzato per mantenere un campo termico uniforme, prevenendo i micro-difetti che tipicamente derivano dai gradienti termici durante il processo di sinterizzazione.

Guida alle Reazioni Termiche Profonde

In sistemi come il vetro calcogenuro o le strutture a granato (ad es. LLZTO), un ambiente a temperatura costante crea un "ambiente cinetico di fusione". Ciò consente alle materie prime di fondere o reagire completamente a livello molecolare, garantendo la formazione costante di legami chimici stabili in tutto il materiale.

Gestione della Rimozione dei Componenti Volatili

Durante la fase di pre-calcinazione, una temperatura elevata costante viene utilizzata per eliminare gruppi volatili come carbonati o idrossili. Questa decomposizione controllata è un prerequisito per la formazione della fase base del materiale, che funge da fondamento per la successiva densificazione.

Comprensione dei Compromessi

Interdipendenza Tempo-Temperatura

Il raggiungimento di una specifica trasformazione di fase è un equilibrio tra il livello di temperatura e la durata dell'esposizione. Mentre temperature più elevate possono accelerare la diffusione, aumentano anche il rischio di sovra-crescita dei grani o di perdita di elementi volatili, richiedendo una programmazione precisa piuttosto che un semplice "massimo calore".

Atmosfera vs. Stabilità della Temperatura

Mentre la temperatura è il principale motore del cambiamento di fase, anche l'ambiente chimico (vuoto, gas inerti o riducenti) gioca un ruolo. Un forno che fornisce un'eccellente stabilità della temperatura ma un controllo inadeguato dell'atmosfera potrebbe comunque non produrre la fase desiderata se si verifica ossidazione o contaminazione durante il lungo tempo di permanenza.

I Limiti della Diffusione allo Stato Solido

Anche con una temperatura costante perfetta, la diffusione allo stato solido è intrinsecamente più lenta delle reazioni in fase liquida o gassosa. Ciò significa che, sebbene il forno fornisca l'ambiente, la miscelazione fisica e la dimensione delle particelle delle polveri grezze rimangono colli di bottiglia critici che il forno da solo non può risolvere.

Applicazione dei Parametri del Forno al Tuo Obiettivo di Sintesi

Come Applicare Questo al Tuo Progetto

Per ottimizzare la tua sintesi allo stato solido, allinea le impostazioni del forno con i requisiti cinetici specifici del tuo sistema di materiali.

- Se il tuo obiettivo principale sono polveri cristalline ad alta purezza: Mantieni una temperatura costante nell'intervallo 600°C-1000°C per periodi prolungati (4+ ore) per garantire una migrazione atomica completa attraverso le interfacce.

- Se il tuo obiettivo principale è la sintesi di vetri o lingotti complessi: Utilizza il forno per mantenere un "punto di fusione" specifico (ad es. 900°C) per garantire reazioni termiche profonde e la formazione di legami stabili tra elementi ternari o quaternari.

- Se il tuo obiettivo principale è la pre-calcinazione di elettroliti ceramici: Utilizza il campo termico stabile per rimuovere sistematicamente componenti volatili come carbonati prima della fase finale di sinterizzazione ad alta densità.

Il successo nella sintesi allo stato solido è definito dalla precisione del campo termico, poiché trasforma miscele chimiche grezze in materiali strutturati e funzionali.

Tabella Riassuntiva:

| Meccanismo | Impatto sulla Sintesi | Beneficio Chiave |

|---|---|---|

| Energia Termica Sostenuta | Supera le barriere termodinamiche | Inizia la formazione di legami chimici |

| Diffusione a Lungo Raggio | Facilita la migrazione atomica | Costruisce strutture cristalline complesse |

| Uniformità Termica | Elimina i punti freddi | Previene micro-difetti e stress |

| Decomposizione Controllata | Rimuove gruppi volatili (carbonati/idrossili) | Prepara la fase base per la densificazione |

| Tempo di Permanenza Stabile | Garantisce una reazione completa del volume | Prodotti omogenei ad alta purezza |

Migliora la Tua Ricerca sui Materiali con la Precisione KINTEK

Il raggiungimento di una perfetta purezza di fase nella sintesi allo stato solido richiede un'incompromettibile stabilità termica. KINTEK fornisce sistemi leader del settore Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per mantenere gli ambienti a temperatura costante precisi che la tua ricerca richiede.

Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare i tuoi requisiti di materiali unici, dalla sintesi di vetro calcogenuro alla pre-calcinazione di elettroliti ceramici.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Jiadong Chen, Wenhao Sun. Navigating phase diagram complexity to guide robotic inorganic materials synthesis. DOI: 10.1038/s44160-024-00502-y

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione principale di un forno a muffola nel trattamento termico del berillo? Modifica del colore delle pietre preziose

- Come si deve mantenere un forno a muffola quando non è in uso? Suggerimenti essenziali per la longevità e la sicurezza

- Come fa il forno a muffola a prevenire le condizioni di run-away?Garantire operazioni sicure e stabili ad alta temperatura

- Cosa bisogna considerare quando si acquista un forno elettrico a scatola? Fattori chiave per un trattamento termico ottimale

- Quale ruolo svolge un forno a muffola da laboratorio ad alta temperatura nella sintesi di elettroliti solidi drogati con indio LLZO ottimizzati?

- Quali caratteristiche potrebbe includere un forno a muffola moderno ad alte prestazioni? Scopri precisione, controllo ed efficienza

- Quali sono gli usi specifici dei forni a muffola nei laboratori? Essenziali per processi ad alta temperatura privi di contaminanti

- Quali controlli di sicurezza elettrica dovrebbero essere eseguiti prima di utilizzare un forno da banco? Garantire un funzionamento sicuro e prevenire i pericoli