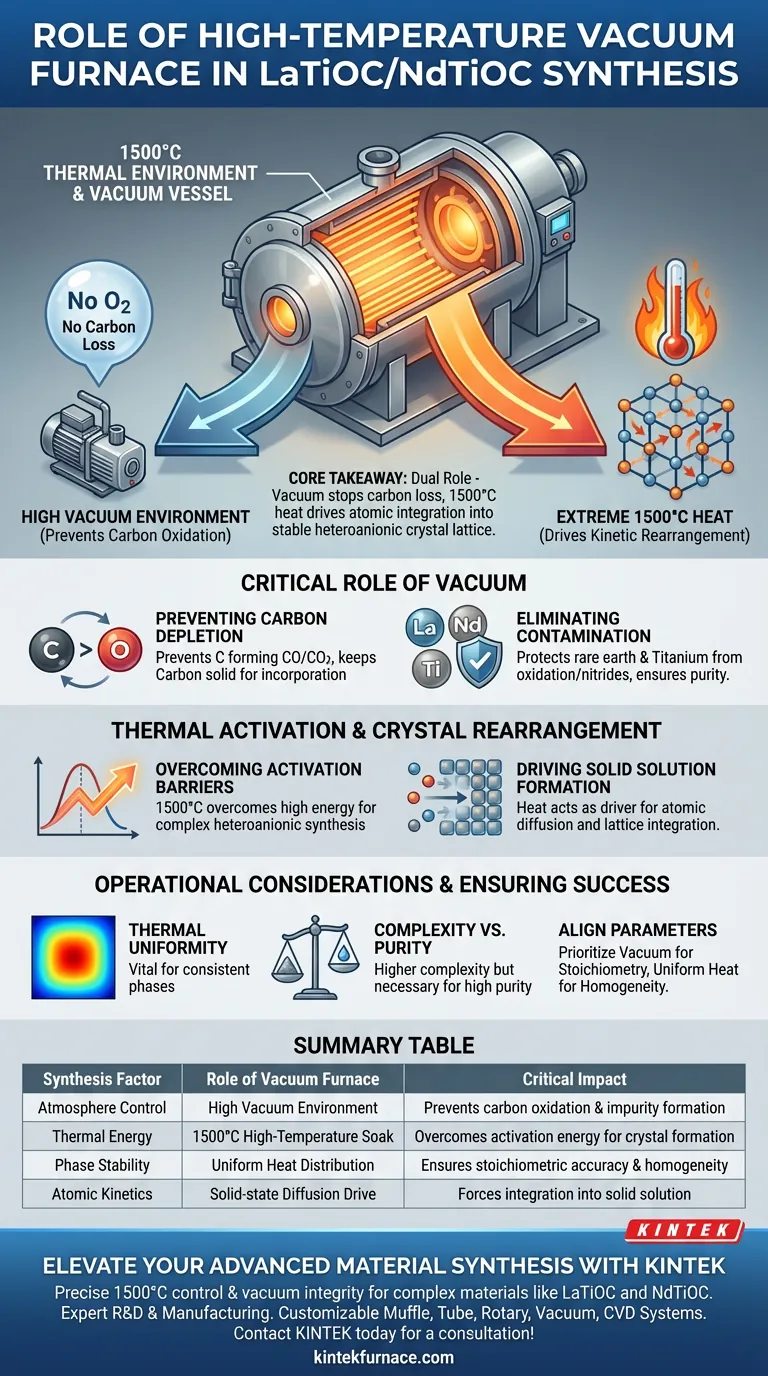

Un forno a vuoto ad alta temperatura funge da camera di reazione essenziale, fornendo l'ambiente termico estremo di 1500°C e l'atmosfera controllata necessaria per sintetizzare l'ossicarburo di titanio a base di lantanio o neodimio (LaTiOC/NdTiOC). Questa apparecchiatura svolge due funzioni simultanee: fornisce l'energia cinetica per forzare il riarrangiamento ionico e mantiene il vuoto per impedire che il carbonio costituente si ossidi e fuoriesca dal materiale.

Concetto chiave: Il forno svolge un duplice ruolo: il suo vuoto previene la perdita di carbonio attraverso l'ossidazione, mentre il calore a 1500°C guida il riarrangiamento cinetico necessario per integrare ioni di titanio, ossigeno, carbonio e terre rare in un unico e stabile reticolo cristallino eteroanionico.

Il Ruolo Critico dell'Ambiente di Vuoto

Prevenzione dell'Esaurimento del Carbonio

La sintesi degli ossicarburi richiede il mantenimento di un preciso rapporto stechiometrico tra ossigeno e carbonio all'interno del materiale.

Ad alte temperature, il carbonio è altamente reattivo con l'ossigeno atmosferico, formando facilmente gas CO o CO2.

L'atmosfera di vuoto rimuove l'ossigeno ambientale, garantendo che il carbonio rimanga nella fase solida per essere incorporato nella struttura cristallina anziché bruciare.

Eliminazione della Contaminazione

Oltre alla conservazione del carbonio, l'ambiente di vuoto protegge gli elementi delle terre rare (lantano e neodimio) e il titanio.

Questi metalli sono suscettibili all'ossidazione o alla formazione di nitruri se esposti all'aria ad alte temperature.

Un alto vuoto garantisce che gli unici elementi che reagiscono siano i precursori previsti, garantendo la purezza chimica del prodotto finale.

Attivazione Termica e Riorganizzazione Cristallina

Superamento delle Barriere Energetiche di Attivazione

La creazione di un materiale eteroanionico, in cui due diversi anioni (ossigeno e carbonio) condividono lo stesso reticolo, richiede energia significativa.

Il forno fornisce un intenso calore di 1500°C per superare le alte barriere energetiche di attivazione associate a questa complessa sintesi.

Senza questa temperatura estrema, i precursori rimarrebbero inerti o formerebbero fasi intermedie incomplete.

Guida alla Formazione di Soluzioni Solide

Il calore agisce come motore per la diffusione atomica.

A 1500°C, gli ioni acquisiscono l'energia cinetica necessaria per migrare e riorganizzarsi all'interno dello stato solido.

Questa spinta termica costringe il titanio, gli ioni delle terre rare, l'ossigeno e il carbonio a integrarsi in una soluzione solida uniforme, stabilendo il reticolo cristallino specifico di LaTiOC o NdTiOC.

Considerazioni Operative e Compromessi

La Necessità di Uniformità Termica

Sebbene raggiungere i 1500°C sia il requisito principale, l'uniformità di tale calore è altrettanto vitale.

Zone di riscaldamento incoerenti possono portare a una miscela di fasi, in cui alcune parti del campione sono completamente reagite mentre altre no.

I forni di alta qualità mitigano questo problema garantendo che il profilo di temperatura sia coerente in tutta la zona del campione.

Complessità vs. Purezza

L'uso di un forno a vuoto ad alta temperatura introduce una maggiore complessità operativa e costi rispetto ai forni atmosferici standard.

Tuttavia, questo è un compromesso necessario.

Tentare di sintetizzare questi specifici ossicarburi in un flusso di gas inerte (come l'argon) senza capacità di alto vuoto può ancora comportare il rischio di ossidazione residua o purezza insufficiente per applicazioni ad alte prestazioni.

Garantire il Successo della Sintesi

Per ottenere LaTiOC o NdTiOC di alta qualità, allinea i parametri del tuo forno con i tuoi obiettivi specifici:

- Se la tua priorità principale è l'accuratezza stechiometrica: Dai priorità a un ambiente ad alto vuoto per prevenire rigorosamente la perdita di carbonio, poiché anche una minima ossidazione altererà il rapporto anionico.

- Se la tua priorità principale è l'omogeneità di fase: Assicurati che il forno possa mantenere un'immersione stabile e uniforme a 1500°C per la durata richiesta per completare la diffusione allo stato solido.

Controllando rigorosamente sia l'atmosfera di vuoto che l'energia cinetica termica, trasformerai i precursori grezzi in un materiale eteroanionico preciso e strutturalmente solido.

Tabella Riassuntiva:

| Fattore di Sintesi | Ruolo del Forno a Vuoto | Impatto Critico |

|---|---|---|

| Controllo Atmosfera | Ambiente ad Alto Vuoto | Previene l'ossidazione del carbonio e la formazione di impurità (nitruri) |

| Energia Termica | Immersione ad Alta Temperatura a 1500°C | Supera l'energia di attivazione per la formazione di cristalli eteroanionici |

| Stabilità di Fase | Distribuzione Uniforme del Calore | Garantisce l'accuratezza stechiometrica e l'omogeneità del reticolo cristallino |

| Cinetica Atomica | Spinta alla Diffusione allo Stato Solido | Forza l'integrazione degli ioni delle terre rare, Ti, O e C in soluzione solida |

Eleva la Tua Sintesi di Materiali Avanzati con KINTEK

Il controllo preciso dei profili termici a 1500°C e dell'integrità del vuoto è non negoziabile per la sintesi di materiali eteroanionici complessi come LaTiOC e NdTiOC. KINTEK fornisce sistemi a vuoto ad alta temperatura leader del settore, progettati per prevenire l'esaurimento del carbonio e garantire la purezza di fase.

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione. Collabora con noi per ottenere l'accuratezza stechiometrica e l'omogeneità di fase richieste dalle tue applicazioni ad alte prestazioni.

Pronto a ottimizzare il tuo processo di sintesi? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Yathavan Subramanian, Abul Kalam Azad. Heteroanionic synthesis of lanthanum/neodymium-based titanium oxycarbide: a novel approach with multiple objectives for clean energy and pollutant-free environment. DOI: 10.1093/ce/zkae081

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Il vuoto da solo è sufficiente per prevenire l'ossidazione nei forni sottovuoto? Padroneggia i fattori chiave per risultati senza ossidi

- Qual è la funzione principale di un forno a grafite sottovuoto? Ottenere la purezza dei materiali a temperature estreme

- Come fa un forno a vuoto a ottenere efficienza energetica? Contenimento superiore del calore e cicli ottimizzati

- Quale ruolo svolge un forno sotto vuoto nella preparazione di Mg3Sb2? Ottimizzare purezza e prestazioni

- Qual è la funzione di un forno a pirolisi sotto vuoto nella stampa 3D di ceramica lunare? Soluzioni di sbavatura ad alta precisione

- Perché l'argon è preferito all'azoto in alcune applicazioni? Garantire la purezza nei processi ad alta temperatura

- Perché è necessario un ambiente sottovuoto per la preparazione dello scheletro di carburo di silicio? Ottenere scheletri di SiC ad alta purezza

- Di cosa è composto il sistema a vuoto di un forno a vuoto? Componenti essenziali per la lavorazione termica pulita