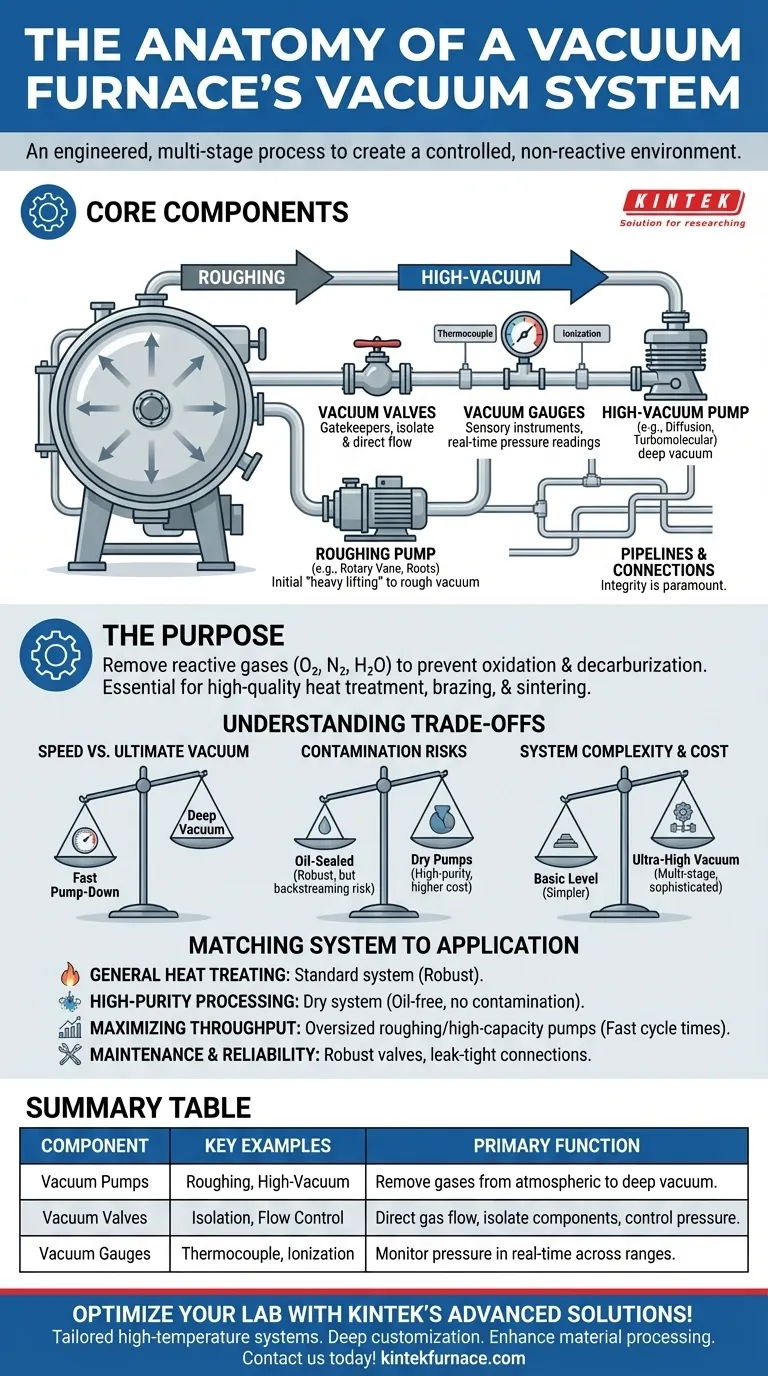

Nella sua essenza, il sistema a vuoto di un forno a vuoto è costituito dai componenti necessari per rimuovere l'atmosfera da una camera sigillata e misurare il livello di pressione risultante. Gli elementi principali sono sempre una pompa del vuoto (o una serie di pompe), valvole del vuoto per controllare il flusso e un manometro del vuoto per monitorare l'ambiente. I tipi specifici e la disposizione di questi componenti sono determinati dal livello di vuoto finale richiesto per il processo.

Il punto cruciale è che un "sistema a vuoto" non è solo una singola pompa. È un processo ingegnerizzato a più stadi in cui diversi tipi di pompe e controlli lavorano in sequenza per rimuovere efficientemente l'atmosfera dal forno, passando dalla pressione atmosferica fino a un vuoto spinto.

Lo Scopo: Perché un Sistema a Vuoto è Essenziale

Un forno standard riscalda i materiali in presenza dell'aria circostante, ricca di ossigeno, azoto e vapore acqueo. Ciò può portare a reazioni chimiche indesiderate come ossidazione e decarburazione, che degradano la superficie e le proprietà del materiale.

L'unico scopo del sistema a vuoto è rimuovere questi gas reattivi dalla camera del forno prima e durante il processo di riscaldamento. Ciò crea un ambiente pulito, controllato e non reattivo, essenziale per trattamenti termici, brasature e sinterizzazioni di alta qualità.

Analisi dei Componenti Principali

L'architettura di un sistema a vuoto può variare da semplice a molto complessa, ma è sempre costruita attorno a tre pilastri funzionali: pompaggio, controllo e misurazione.

Pompe del Vuoto: Il Motore del Sistema

È estremamente raro che una singola pompa gestisca l'intero lavoro. Pompe diverse operano in modo efficiente in diversi intervalli di pressione, quindi vengono utilizzate in sequenza.

- Pompe di Pre-vuoto (Pompe Primarie): Queste pompe eseguono il "lavoro pesante" iniziale, rimuovendo la maggior parte dell'aria dalla camera dalla pressione atmosferica fino a un vuoto approssimativo. Pompe a palette rotative meccaniche e pompe Roots sono esempi comuni.

- Pompe per Alto Vuoto (Pompe Secondarie): Una volta che la pompa di pre-vuoto ha abbassato sufficientemente la pressione, una pompa per alto vuoto subentra per raggiungere il livello di vuoto finale e spinto. I tipi comuni includono pompe a diffusione di olio e pompe turbomolecolari, che possono raggiungere pressioni fino a 7 x 10⁻³ Pa o anche inferiori.

Valvole del Vuoto: Controllare il Flusso

Le valvole sono i custodi del sistema a vuoto. Isolano i componenti, dirigono il flusso di gas e consentono alla camera di tornare alla pressione atmosferica in modo controllato.

Le loro funzioni includono l'isolamento della pompa per alto vuoto fino al raggiungimento della pressione corretta, il passaggio tra pompe diverse e la sigillatura completa della camera dal sistema di pompaggio per eseguire controlli di tenuta.

Manometri del Vuoto: Occhi e Orecchie del Sistema

Non si può controllare ciò che non si misura. I manometri del vuoto sono gli strumenti sensoriali che forniscono letture di pressione in tempo reale all'interno del forno.

Come le pompe, vengono utilizzati manometri diversi per diversi intervalli di pressione. Un sistema avrà tipicamente un manometro a termocoppia per misurare il vuoto approssimativo iniziale e un manometro a ionizzazione più sensibile per misurare accuratamente il livello finale di alto vuoto.

Condotte e Connessioni: Lo Scheletro del Sistema

Tutti questi componenti sono collegati da una serie di tubi, flange e guarnizioni. L'integrità di queste connessioni è fondamentale. Una singola piccola perdita può impedire al sistema di raggiungere mai il vuoto target, compromettendo l'intero processo.

Comprendere i Compromessi

La scelta e la progettazione di un sistema a vuoto implicano il bilanciamento delle prestazioni, dei costi e dei requisiti di processo. Non esiste un'unica configurazione "migliore".

Velocità vs. Vuoto Ultimo

Alcune pompe, come una grande pompa Roots, possono rimuovere il gas molto rapidamente ma non riescono a raggiungere un vuoto profondo. Altre, come una pompa a diffusione, sono più lente ma possono raggiungere pressioni estremamente basse. La progettazione del sistema deve bilanciare la necessità di un tempo di pompaggio rapido con il livello di vuoto ultimo richiesto per il processo.

Rischi di Contaminazione

Il tipo di pompa utilizzata può introdurre contaminanti. Le pompe sigillate a olio (come le pompe a palette rotative e a diffusione) sono convenienti e robuste ma comportano un piccolo rischio di "backstreaming", ovvero la migrazione di vapore oleoso dalla pompa verso la camera del forno.

Le pompe "secche" (come le pompe a spirale o turbomolecolari) eliminano questo rischio, rendendole essenziali per applicazioni ad alta purezza come impianti medici o elettronica, ma hanno un costo iniziale più elevato e possono avere esigenze di manutenzione diverse.

Complessità e Costo del Sistema

Raggiungere un vuoto più profondo richiede più stadi e componenti più sofisticati. Un sistema progettato per un livello di vuoto di base sarà molto più semplice ed economico di un sistema a pompa secca multistadio richiesto per applicazioni di vuoto ultra-elevato. La complessità e il costo devono essere giustificati dalle esigenze del materiale in lavorazione.

Abbinare il Sistema all'Applicazione

Quando si valuta un forno a vuoto, considerare come la progettazione del sistema si allinea con l'obiettivo principale.

- Se l'attenzione principale è il trattamento termico generale o la brasatura: Un sistema standard con una pompa di pre-vuoto meccanica e una pompa a diffusione o turbomolecolare sarà robusto e sufficiente.

- Se l'attenzione principale è la lavorazione ad alta purezza per materiali sensibili: È necessario un sistema "secco" con pompe prive di olio per eliminare il rischio di contaminazione da idrocarburi.

- Se l'attenzione principale è massimizzare la produttività: Sarà richiesto un sistema con pompe di pre-vuoto maggiorate e pompe secondarie ad alta capacità per ottenere tempi di pompaggio e cicli rapidi.

- Se l'attenzione principale è la manutenzione e l'affidabilità: Dare priorità a valvole robuste e connessioni a tenuta stagna di alta qualità, poiché questi sono i punti di guasto più comuni in qualsiasi sistema a vuoto.

In definitiva, considerare il sistema a vuoto non come un elenco di parti, ma come una soluzione integrata per il controllo dell'atmosfera, è la chiave per padroneggiare le operazioni del forno a vuoto.

Tabella Riepilogativa:

| Tipo di Componente | Esempi Chiave | Funzione Primaria |

|---|---|---|

| Pompe del Vuoto | Pre-vuoto (es. Paletta Rotativa), Alto Vuoto (es. Turbomolecolare) | Rimuovere i gas dal livello atmosferico a quello di vuoto spinto |

| Valvole del Vuoto | Valvole di Isolamento, Valvole di Controllo Flusso | Dirigere il flusso di gas, isolare componenti e controllare la pressione |

| Manometri del Vuoto | Termocoppia, Manometri a Ionizzazione | Monitorare la pressione in tempo reale su diversi intervalli |

Ottimizza le prestazioni del tuo laboratorio con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi ad alta temperatura personalizzati, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, che si tratti di lavorazione ad alta purezza, produttività rapida o manutenzione affidabile. Contattaci oggi per discutere come i nostri sistemi a vuoto possono migliorare la tua lavorazione dei materiali e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali settori beneficiano dell'uso dei forni a vuoto? Ottenere purezza e precisione nei settori ad alto rischio

- Qual è la temperatura massima raggiungibile in un forno di sinterizzazione sottovuoto? Personalizza il tuo processo con precisione

- Perché è necessario il trattamento in forno sottovuoto prima della polimerizzazione dei compositi di nanotubi di carbonio impregnati di resina?

- Qual è la funzione critica del coperchio e del corpo raffreddati ad acqua in un forno a vuoto durante il processo di distillazione del magnesio?

- Come funziona un forno a vuoto? Ottieni una lavorazione termica pura e priva di contaminazioni

- In che modo un forno per trattamenti termici sottovuoto migliora le condizioni delle leghe metalliche? Ottieni prestazioni metalliche superiori

- In quali settori è comunemente utilizzato il forno a carburazione sottovuoto? Essenziale per l'industria aerospaziale e i macchinari ad alte prestazioni

- Qual è lo scopo dell'utilizzo del vuoto in un forno? Prevenire l'ossidazione e ottenere una purezza superiore del materiale