A prima vista, argon e azoto sembrano gas inerti intercambiabili adatti per la protezione di processi sensibili. Tuttavia, l'argon è preferito in modo decisivo in applicazioni ad alto rischio perché rimane completamente inerte a tutte le temperature, mentre l'azoto può diventare reattivo in condizioni di calore estremo. Questa fondamentale differenza chimica è critica in processi come la saldatura specializzata e la produzione di semiconduttori, dove anche impurità microscopiche possono causare guasti catastrofici.

La decisione fondamentale tra argon e azoto si riduce a un compromesso tra costo e stabilità chimica. L'azoto è abbondante ed economico, ma può reagire con alcuni metalli ad alte temperature. L'argon è più costoso ma garantisce una vera inerzia, proteggendo l'integrità dei materiali più sensibili.

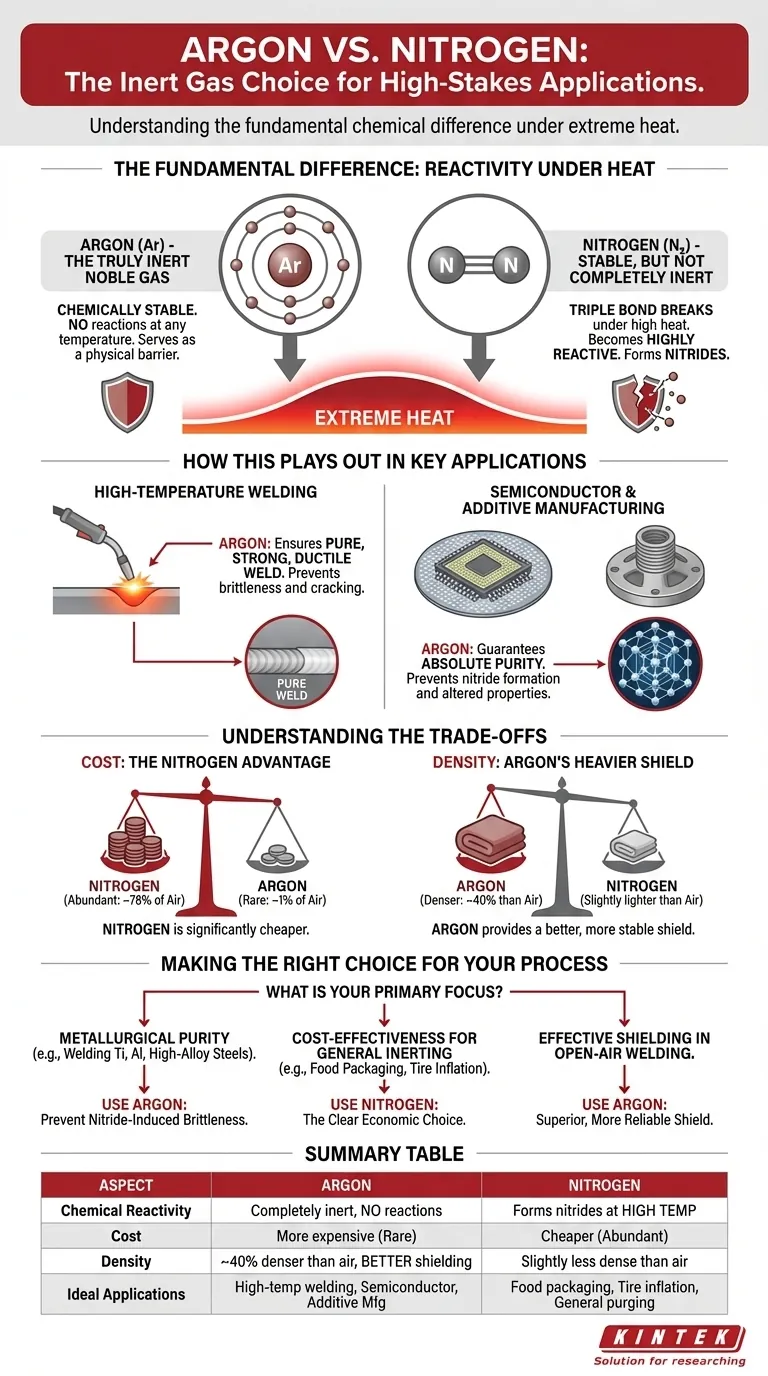

La Differenza Fondamentale: Reattività Sotto Calore

Per comprendere la preferenza per l'argon, dobbiamo guardare oltre la semplice etichetta di "gas inerte" ed esaminare il loro comportamento a livello atomico, specialmente quando esposti ad alta energia.

Argon: Il Vero Gas Nobile Inerte

L'argon è un gas nobile. Ciò significa che il suo guscio elettronico più esterno è completamente pieno, rendendolo chimicamente stabile ed estremamente riluttante a reagire con qualsiasi altro elemento.

Anche sotto l'intenso calore di un arco di saldatura o all'interno di una camera al plasma, gli atomi di argon non si legheranno con altri materiali. Servono semplicemente come barriera fisica, spostando l'ossigeno atmosferico e l'umidità.

Azoto: Stabile, Ma Non Completamente Inerte

Anche il gas azoto (N₂) è molto stabile grazie al potente triplo legame che tiene insieme i suoi due atomi. È necessaria una grande quantità di energia per rompere questo legame.

Tuttavia, in ambienti ad alta temperatura come la saldatura, questa energia è prontamente disponibile. Una volta che il triplo legame si rompe, gli atomi di azoto diventano altamente reattivi e possono formare composti chiamati nitruri con metalli come titanio, alluminio e alcuni acciai altamente legati.

Come Si Manifesta Nelle Applicazioni Chiave

Questa differenza nella reattività ad alta temperatura non è solo accademica; ha conseguenze dirette e pratiche nella produzione e nella scienza.

Nella Saldatura ad Alta Temperatura

Quando si saldano metalli reattivi, la formazione di nitruri è una preoccupazione primaria. I nitruri introducono impurità nella struttura granulare del metallo, rendendo la saldatura finale fragile e soggetta a fessurazioni.

Per applicazioni critiche come componenti aerospaziali o recipienti a pressione realizzati in titanio o alluminio, l'uso dell'azoto come gas di protezione comprometterebbe l'integrità strutturale della saldatura. L'argon, essendo completamente non reattivo, garantisce una saldatura pura, forte e duttile.

Nella Fabbricazione di Semiconduttori e Manifattura Additiva

In processi come la fabbricazione di semiconduttori o la stampa 3D di metalli (manifattura additiva), l'obiettivo è la purezza assoluta. L'ambiente deve essere perfettamente controllato.

La formazione di nitruri su un wafer di silicio altererebbe le sue proprietà elettroniche, rendendo inutilizzabili i microchip. Allo stesso modo, nella stampa 3D con polveri metalliche, la formazione di nitruri può creare punti deboli nella parte finale. L'argon fornisce l'atmosfera inerte garantita necessaria per questi processi di precisione.

Comprendere i Compromessi

La scelta tra argon e azoto non sempre riguarda la scelta del gas "migliore", ma del gas giusto per il lavoro, il che implica bilanciare le prestazioni con i vincoli pratici.

Costo: Il Vantaggio dell'Azoto

L'azoto costituisce circa il 78% dell'atmosfera terrestre, mentre l'argon rappresenta poco meno dell'1%. Questa vasta differenza di abbondanza rende l'azoto significativamente più economico da produrre e acquistare.

Per applicazioni in cui l'inerzia assoluta non è il fattore trainante principale—come l'imballaggio alimentare, il gonfiaggio dei pneumatici o la pulizia di condotte—l'azoto è la scelta di gran lunga più economica e perfettamente adatta.

Densità: Lo Scudo Più Pesante dell'Argon

L'argon è circa il 40% più denso dell'aria, mentre l'azoto è leggermente meno denso dell'aria. Ciò conferisce all'argon un distinto vantaggio fisico nelle applicazioni di protezione.

Poiché è più pesante, l'argon crea efficacemente una "coperta" sull'area di lavoro, spostando i gas atmosferici più leggeri in modo più efficiente. Questo è particolarmente utile nella saldatura piana o in aree aperte, dove fornisce uno scudo più stabile e robusto contro la contaminazione.

Fare la Scelta Giusta per il Tuo Processo

La scelta del gas dovrebbe essere direttamente allineata ai requisiti tecnici e al budget della tua specifica applicazione.

- Se il tuo obiettivo principale è la purezza metallurgica: Per la saldatura di titanio, alluminio, magnesio o acciai inossidabili ad alta lega, devi usare l'argon per prevenire la fragilità indotta dai nitruri.

- Se il tuo obiettivo principale è l'efficacia dei costi per l'inertizzazione generale: Per applicazioni come la conservazione alimentare, il gonfiaggio dei pneumatici o la pulizia dei sistemi dall'ossigeno, l'azoto è la scelta economica evidente.

- Se il tuo obiettivo principale è una protezione efficace nella saldatura all'aperto: La maggiore densità dell'argon fornisce uno scudo più affidabile e meno suscettibile alle interruzioni da correnti d'aria, rendendolo superiore per saldature critiche al di fuori di una camera contenuta.

In definitiva, la selezione del gas corretto è una decisione fondamentale basata sulla comprensione del vero comportamento chimico di ciascun elemento nelle specifiche condizioni del tuo processo.

Tabella Riassuntiva:

| Aspetto | Argon | Azoto |

|---|---|---|

| Reattività Chimica | Completamente inerte, nessuna reazione a qualsiasi temperatura | Può formare nitruri con i metalli ad alte temperature |

| Costo | Più costoso a causa della rarità (~1% dell'atmosfera) | Più economico, abbondante (~78% dell'atmosfera) |

| Densità | ~40% più denso dell'aria, migliore protezione | Leggermente meno denso dell'aria |

| Applicazioni Ideali | Saldatura ad alta temperatura, fabbricazione di semiconduttori, manifattura additiva | Imballaggio alimentare, gonfiaggio pneumatici, pulizia generale |

Hai bisogno di una Soluzione Affidabile di Forni ad Alta Temperatura per il Tuo Laboratorio?

In KINTEK, comprendiamo il ruolo critico delle atmosfere inerti in processi come la saldatura e la produzione di semiconduttori. I nostri avanzati forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, a Vuoto e ad Atmosfera, e Sistemi CVD/PECVD, sono progettati per offrire un controllo preciso della temperatura e capacità di protezione superiori. Con la nostra forte R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni e purezza ottimali nelle tue applicazioni.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come KINTEK può migliorare l'efficienza e i risultati del tuo laboratorio con soluzioni di forni personalizzate!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque