In linea di principio, sì. Un vuoto sufficientemente elevato è il metodo primario e più efficace per prevenire l'ossidazione in un forno. Rimuovendo meccanicamente l'ossigeno e altri gas reattivi dalla camera di riscaldamento, si elimina il reagente principale necessario affinché avvenga il processo di ossidazione.

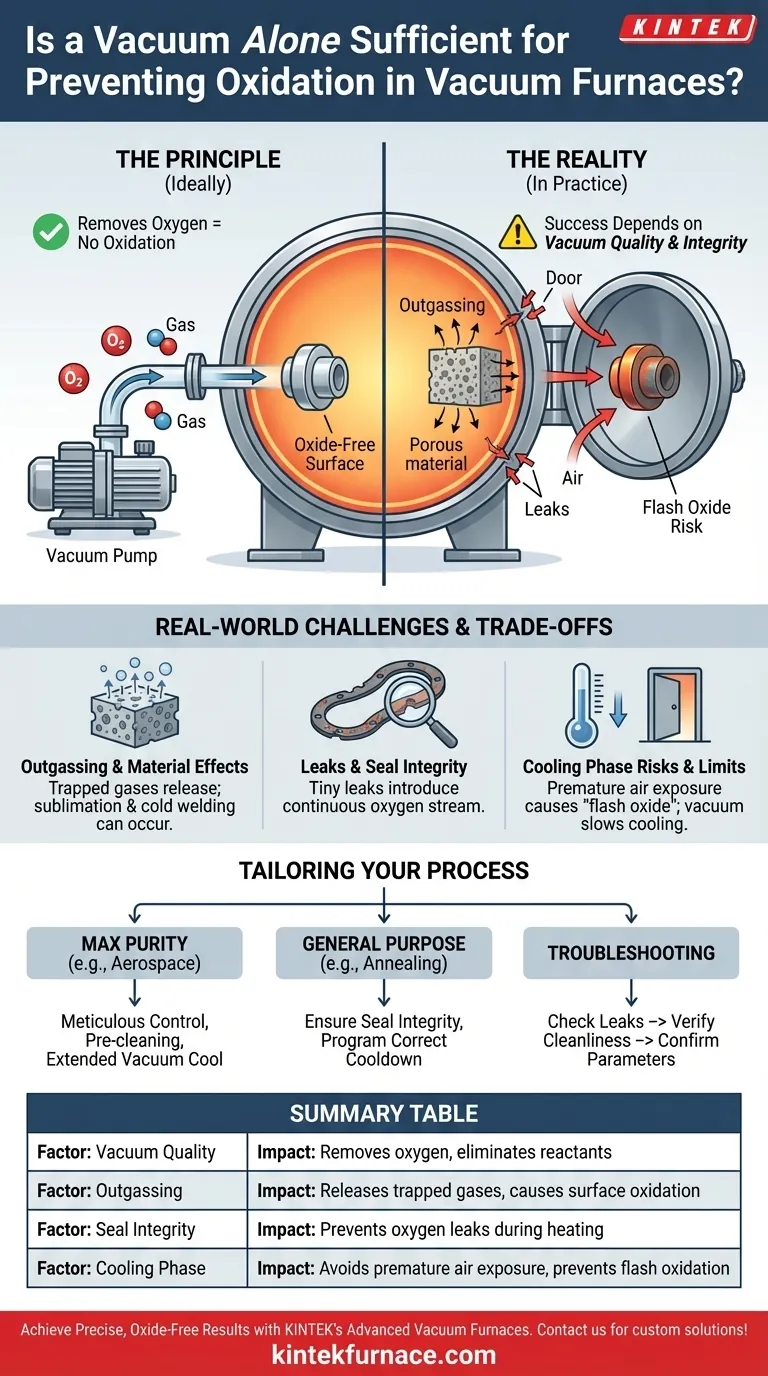

Il problema fondamentale non è se un vuoto possa prevenire l'ossidazione, ma se la qualità e l'integrità di tale vuoto possano essere mantenute durante l'intero ciclo di riscaldamento e raffreddamento. In pratica, ottenere un risultato privo di ossidi dipende meno dalla sola pompa del vuoto e più dalla gestione delle perdite, dal degasaggio dei materiali e dalla fase di raffreddamento.

Il Principio Fondamentale: Come il Vuoto Previene l'Ossidazione

Rimozione del Reagente

L'ossidazione è una reazione chimica tra un materiale e un agente ossidante, più comunemente l'ossigeno. Questa reazione è fortemente accelerata dal calore.

La funzione principale di un forno sottovuoto è aspirare la stragrande maggioranza dell'aria, e quindi dell'ossigeno, da una camera sigillata prima che inizi il processo di riscaldamento. Senza ossigeno presente, l'ossidazione semplicemente non può avvenire, indipendentemente dalla temperatura.

Un Ambiente Pulito e Controllato

Questo processo assicura che materiali come i metalli possano essere riscaldati a temperature molto elevate per processi come brasatura, ricottura o tempra senza formare strati di ossido indesiderati.

Il risultato è una finitura superficiale pulita e brillante e, nel caso della brasatura, un giunto forte e incontaminato tra i componenti.

Perché un Vuoto "Perfetto" Non è Tutta la Storia

Sebbene il vuoto sia la base del processo, diversi fattori reali ne determinano il successo finale. Il semplice atto di "tirare il vuoto" non è una garanzia di un risultato privo di ossidi.

Il Problema del Degasaggio

Molti materiali, specialmente quelli porosi o con geometrie complesse, intrappolano quantità microscopiche di aria, vapore acqueo e altri gas.

Quando questi materiali vengono riscaldati sottovuoto, i gas intrappolati vengono rilasciati nella camera in un processo chiamato degasaggio. Questo può reintrodurre abbastanza ossigeno da causare ossidazione superficiale, anche in un forno ben sigillato.

Perdite e Integrità delle Guarnizioni

Un forno sottovuoto è forte quanto le sue guarnizioni. Guarnizioni, flange e raccordi possono degradarsi nel tempo, creando perdite minuscole.

Ad alte temperature, anche una perdita molto piccola può introdurre un flusso continuo di ossigeno, compromettendo l'intero processo. Ecco perché un "vero ambiente di vuoto", come menzionato nelle linee guida di processo, dipende da una manutenzione meticolosa del sistema.

Contaminazione Durante il Raffreddamento

Forse il rischio più trascurato è l'esposizione prematura all'aria durante il ciclo di raffreddamento. Un pezzo è più vulnerabile all'ossidazione quando è caldo.

Se il vuoto viene interrotto o lo sportello del forno viene aperto mentre il materiale è ancora al di sopra della sua temperatura critica di ossidazione, uno strato di "ossido lampo" si formerà istantaneamente sulla superficie, annullando tutto il lavoro svolto dal processo a vuoto.

Comprensione dei Compromessi e delle Sfide

Affidarsi al vuoto per la lavorazione dei materiali introduce considerazioni uniche che devono essere gestite per un risultato di successo.

Reazioni Specifiche del Materiale

In quasi assenza di molecole di gas, alcuni materiali possono comportarsi in modo diverso. Alcuni elementi possono iniziare a sublimare, passando direttamente da solido a gas ad alte temperature.

In altri casi, due superfici metalliche perfettamente pulite possono fondersi insieme sotto pressione senza fondere in un fenomeno noto come saldatura a freddo. Questa è una conseguenza diretta delle superfici ultra-pulite create dal vuoto.

I Limiti del Raffreddamento

Il vuoto è un eccellente isolante. Questo è un vantaggio per raggiungere efficientemente alte temperature, ma una sfida significativa per il raffreddamento.

Rimuovere il calore dal pezzo può essere lento, poiché non c'è gas a facilitare la convezione. Questo allunga i tempi del ciclo e richiede un'attenta gestione della fase di raffreddamento per prevenire shock termici o esposizione prematura all'aria.

Manutenzione e Costo delle Apparecchiature

Le pompe ad alto vuoto richiedono una manutenzione significativa per funzionare in modo affidabile. Le guarnizioni e i pacchi guarnizioni sono componenti di consumo che devono essere ispezionati e sostituiti regolarmente.

Ottenere e mantenere un vuoto di alta qualità è un processo ad alta intensità energetica che aumenta il costo operativo rispetto al trattamento termico in atmosfera.

Come Applicare Questo al Tuo Processo

Il tuo approccio dovrebbe essere adattato alla sensibilità dei tuoi materiali e alla qualità desiderata del prodotto finale.

- Se la tua attenzione principale è la massima purezza e resistenza del giunto (es. brasatura aerospaziale): Il tuo successo dipende da un controllo meticoloso del processo, che include la pre-pulizia delle parti per minimizzare il degasaggio e il mantenimento del vuoto finché le parti non sono ben al di sotto della loro temperatura di ossidazione.

- Se la tua attenzione principale è il trattamento termico per scopi generali (es. ricottura): Le tue preoccupazioni principali sono assicurare l'integrità delle guarnizioni del forno e confermare che il ciclo di raffreddamento sia programmato correttamente per prevenire l'ossidazione prima che la camera venga spurgata.

- Se stai risolvendo un problema di ossidazione: Indaga sulle potenziali fonti di contaminazione in modo sistematico, iniziando con la rilevazione delle perdite, quindi verificando la pulizia dei materiali e infine confermando i parametri del tuo processo, specialmente la temperatura alla quale viene interrotto il vuoto.

In definitiva, ottenere una finitura priva di ossidi riguarda la gestione di un intero sistema, non solo l'affidarsi a un singolo pezzo di attrezzatura.

Tabella Riassuntiva:

| Fattore | Impatto sulla Prevenzione dell'Ossidazione |

|---|---|

| Qualità del Vuoto | Rimuove l'ossigeno per eliminare i reagenti di ossidazione |

| Degasaggio | Rilascia gas intrappolati che possono causare ossidazione superficiale |

| Integrità delle Guarnizioni | Impedisce perdite che introducono ossigeno durante il riscaldamento |

| Fase di Raffreddamento | Evita l'esposizione prematura all'aria per prevenire l'ossidazione lampo |

Stai riscontrando problemi di ossidazione nei tuoi processi ad alta temperatura? KINTEK è specializzata in soluzioni avanzate per forni sottovuoto su misura per diversi laboratori. Sfruttando un'eccezionale R&S e una produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con una forte capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni risultati precisi e senza ossidi: contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica