In sintesi, un forno a grafite sottovuoto è una camera specializzata ad alta temperatura che riscalda i materiali in un ambiente controllato a bassa pressione. La sua funzione principale è quella di creare un'atmosfera chimicamente pura rimuovendo l'aria e altri gas, prevenendo così reazioni indesiderate come l'ossidazione e la contaminazione durante il processo di riscaldamento.

L'intuizione cruciale è che un forno sottovuoto non serve solo a scaldare le cose; serve a controllare l'ambiente chimico mentre sono calde. Questo controllo consente la lavorazione di materiali sensibili e il raggiungimento di proprietà impossibili in un forno standard riempito d'aria.

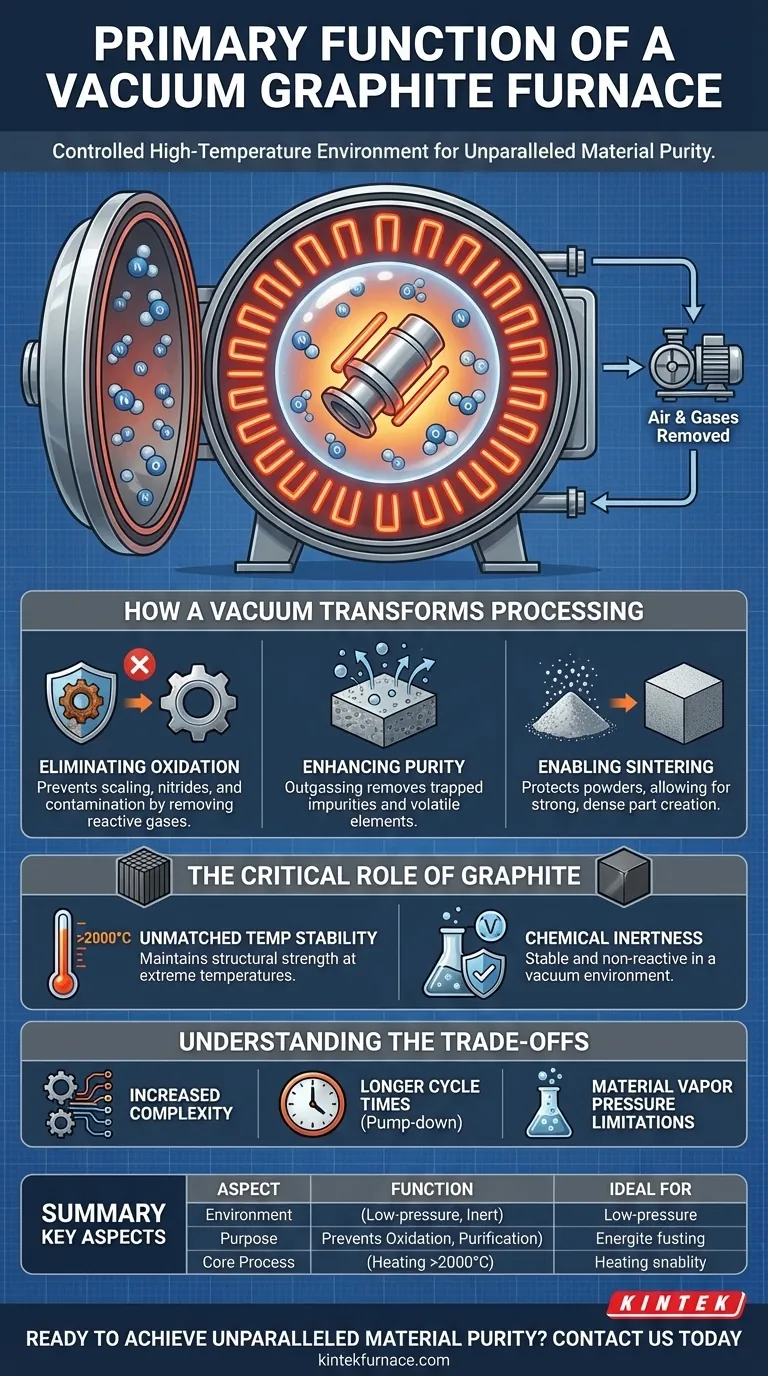

Come il vuoto trasforma la lavorazione ad alta temperatura

Il riscaldamento di un materiale può modificarne fondamentalmente le proprietà. L'introduzione di un ambiente sottovuoto consente un controllo preciso su questi cambiamenti eliminando la variabile dell'interferenza atmosferica.

Eliminazione dell'ossidazione e della contaminazione

Ad alte temperature, la maggior parte dei metalli e molti materiali reagiscono aggressivamente con l'ossigeno e l'azoto presenti nell'aria. Ciò provoca l'ossidazione (formazione di scaglie o ruggine) e può formare nitruri, che degradano la superficie e l'integrità strutturale del materiale.

Un forno sottovuoto rimuove fisicamente questi gas reattivi. Pompando la camera fino a bassa pressione, si crea un ambiente in cui ci sono troppo poche molecole di ossigeno per causare reazioni dannose, proteggendo la finitura superficiale e la chimica del pezzo.

Miglioramento della purezza del materiale

Il vuoto non solo impedisce l'ingresso di contaminanti; può anche estrarre le impurità esistenti dal materiale stesso. Questo processo, noto come degassamento, rimuove i gas intrappolati e gli elementi volatili dalle profondità del materiale riscaldato.

Questa purificazione è fondamentale in applicazioni come la raffinazione di leghe speciali o la preparazione di materiali per impianti medici, dove anche tracce di impurità possono causare guasti.

Abilitazione di processi chimici specifici

Alcuni processi di produzione avanzati sono possibili solo sottovuoto. Un esempio chiave è la sinterizzazione, in cui polveri metalliche fini vengono riscaldate fino a quando le loro particelle si fondono insieme per formare un oggetto solido.

All'aria aperta, ogni minuscola particella di polvere si ossiderebbe istantaneamente, impedendo loro di legarsi correttamente. Un vuoto protegge le particelle, consentendo la creazione di parti forti e dense da materiali come il carburo di tungsteno o polveri di acciaio speciali.

Il ruolo critico della grafite

La "grafite" nel nome del forno si riferisce al materiale utilizzato per i componenti interni, inclusi gli elementi riscaldanti e l'isolamento. Questa scelta è deliberata ed essenziale.

Stabilità termica ineguagliabile

La grafite ha un punto di fusione eccezionalmente alto e mantiene la sua resistenza strutturale a temperature che farebbero fondere o deformare la maggior parte dei metalli. Ciò consente ai forni a grafite sottovuoto di operare a temperature estreme, spesso superiori a 2000°C (3632°F).

Inerzia chimica sottovuoto

Mentre la grafite brucerebbe in un'atmosfera ricca di ossigeno, è estremamente stabile e non reattiva sottovuoto. Questo la rende il materiale ideale per contenere e irradiare calore senza contaminare l'ambiente ad alta purezza all'interno del forno.

Comprendere i compromessi

Sebbene potenti, i forni sottovuoto non sono una soluzione universale. Introducono complessità specifiche che devono essere considerate.

Aumento della complessità del processo

Il funzionamento di un forno sottovuoto richiede la gestione di pompe, guarnizioni e sofisticati sistemi di controllo per creare e mantenere l'ambiente a bassa pressione. Ciò aggiunge un livello di complessità operativa e manutenzione rispetto a un semplice forno atmosferico.

Tempi di ciclo più lunghi

Il processo di pompaggio di tutta l'aria fuori dalla camera del forno – la fase di "pompa-giù" – richiede tempo. Ciò può estendere il tempo di ciclo totale per ogni lotto, influenzando potenzialmente la produttività.

Pressione di vapore del materiale

Non tutti i materiali sono adatti alla lavorazione sottovuoto. Elementi con un'elevata pressione di vapore (come zinco, magnesio o cadmio) possono iniziare a "bollire" o evaporare sottovuoto ad alte temperature. Ciò può danneggiare il materiale e contaminare l'interno del forno.

Come applicare questo al tuo processo

La scelta della giusta tecnologia di lavorazione termica dipende interamente dal tuo materiale e dal risultato desiderato.

- Se il tuo obiettivo principale è raggiungere la massima purezza e una superficie priva di contaminazioni: Un forno sottovuoto è essenziale, in particolare per metalli reattivi come il titanio o per applicazioni di metallurgia delle polveri.

- Se il tuo obiettivo principale è il semplice trattamento termico di acciai non reattivi: Un forno ad atmosfera più convenzionale potrebbe essere una soluzione più rapida ed economica.

- Se il tuo obiettivo principale è raggiungere temperature estreme per sinterizzazione, brasatura o grafitizzazione: La costruzione in grafite e l'ambiente sottovuoto rendono questo tipo di forno la scelta definitiva.

Comprendendo il ruolo fondamentale del vuoto, puoi selezionare lo strumento preciso necessario per ottenere una qualità e prestazioni dei materiali ineguagliabili.

Tabella riassuntiva:

| Aspetto chiave | Funzione primaria |

|---|---|

| Ambiente | Crea un'atmosfera a bassa pressione, chimicamente inerte. |

| Scopo | Previene l'ossidazione e la contaminazione; consente la purificazione del materiale. |

| Processo principale | Riscaldamento dei materiali a temperature estreme (>2000°C) con precisione. |

| Ideale per | Lavorazione di metalli reattivi, sinterizzazione di polveri e applicazioni ad alta purezza. |

Pronto a raggiungere una purezza e prestazioni dei materiali ineguagliabili?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici.

Che il tuo progetto preveda sinterizzazione, brasatura, grafitizzazione o lavorazione di metalli reattivi, i nostri forni a grafite sottovuoto sono progettati per offrire la purezza e il controllo a temperature estreme di cui hai bisogno. Contattaci oggi per discutere come possiamo personalizzare una soluzione per la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché gli accessori e i supporti in grafite sono importanti nei forni a vuoto? Sblocca Precisione e Durata

- Quali processi aggiuntivi può svolgere un forno per trattamento termico sottovuoto? Sblocca la lavorazione avanzata dei materiali

- Qual è il meccanismo e l'effetto dei film sottili di NiTi post-ricottura in un forno sotto vuoto? Sblocca la superelasticità

- Come contribuisce la grafite all'efficienza energetica nei forni a vuoto? Ottenere un riscaldamento più rapido e uniforme

- Qual è il significato del vuoto in relazione ai componenti in grafite nei forni? Prevenire l'ossidazione per temperature estreme