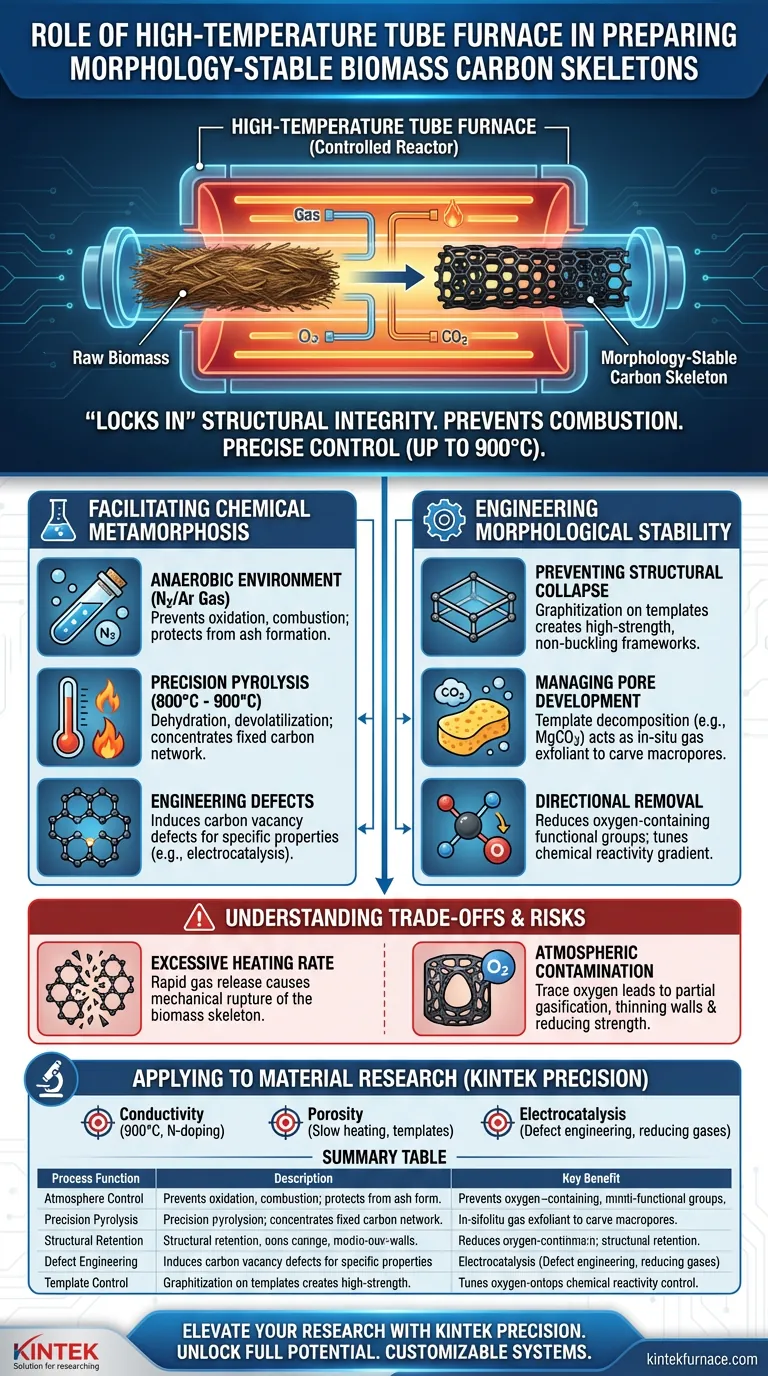

Il forno tubolare ad alta temperatura è lo strumento fondamentale per "bloccare" l'integrità strutturale della biomassa durante la sua transizione al carbonio. Crea un ambiente strettamente anaerobico o protetto da gas inerte che impedisce alla materia prima di bruciare semplicemente. Regolando con precisione le velocità di riscaldamento e le temperature di picco, spesso raggiungendo i 900°C, il forno facilita le complesse reazioni chimiche di disidratazione e carbonizzazione preservando la forma fisica originale della biomassa.

Il forno tubolare agisce come un reattore controllato che trasforma le fibre organiche in scheletri di carbonio rigidi e morfologicamente stabili. Fornisce la precisione atmosferica e termica esatta richiesta per eliminare la materia volatile, rafforzando al contempo la struttura porosa microscopica e la conducibilità del materiale.

Facilitare la Metamorfosi Chimica

Mantenere un Ambiente Anaerobico

Un forno tubolare fornisce un ambiente sigillato, strettamente anaerobico o protetto da gas inerte utilizzando azoto o argon. Questa atmosfera è fondamentale perché impedisce alla biomassa, come fibre di cotone o bucce di frutta, di ossidarsi o trasformarsi in cenere. Senza questa protezione, il materiale andrebbe in combustione anziché trasformarsi in un quadro di carbonio stabile.

Pirolisi e Carbonizzazione di Precisione

Il forno consente la pirolisi ad alta temperatura mantenendo ambienti stabili a punti di riferimento specifici come 800°C - 900°C. Durante questo processo, innesca la disidratazione e la devolatilizzazione, che rimuovono gli elementi non carboniosi dalla biomassa. Ciò concentra il contenuto di carbonio fisso, trasformando la materia organica morbida in una rete di carbonio robusta e conduttiva.

Ingegnerizzazione dei Difetti di Vacanza di Carbonio

Oltre alla semplice carbonizzazione, l'ambiente del forno può indurre difetti critici di vacanza di carbonio. Queste imperfezioni microscopiche sono essenziali per applicazioni specifiche, come l'aumento dell'attività elettrocatalitica dell'elettrodo risultante. Ciò consente ai ricercatori di ottimizzare le prestazioni del materiale a livello molecolare attraverso la manipolazione termica.

Ingegnerizzare la Stabilità Morfologica

Prevenire il Collasso Strutturale

Il controllo preciso della temperatura consente al precursore di carbonio di grafittizzare sulla superficie delle strutture interne o dei modelli. Ciò crea strutture sottili ad alta resistenza che non si piegano sotto il proprio peso. Gestendo i cicli di raffreddamento e riscaldamento, il forno garantisce che il sistema poroso gerarchico rimanga aperto e funzionale anziché collassare.

Gestire lo Sviluppo dei Pori tramite la Decomposizione del Modello

Nella preparazione avanzata, il forno regola la cinetica di decomposizione degli agenti modello come il carbonato di magnesio. Man mano che questi modelli si decompongono in CO2, agiscono come esfolianti gassosi in situ che aiutano a "scolpire" macropori all'interno dello scheletro. Contemporaneamente, le particelle solide rimanenti fungono da modelli duri che supportano la formazione di micropori e mesopori.

Rimozione Direzionale dei Gruppi Funzionali

Introducendo gas riducenti come miscele di idrogeno, il forno tubolare facilita la rimozione direzionale dei gruppi funzionali contenenti ossigeno. Questo processo consente la regolazione del gradiente delle proprietà chimiche senza danneggiare la delicata struttura fisica. Questo livello di controllo è vitale per mantenere lo "scheletro" alterandone la reattività chimica.

Comprendere i Compromessi

Il Rischio di Velocità di Riscaldamento Eccessive

Sebbene le alte temperature siano necessarie, una velocità di riscaldamento troppo aggressiva può causare un rapido rilascio di gas, portando alla rottura meccanica dello scheletro della biomassa. Se la devolatilizzazione avviene troppo rapidamente, la pressione interna può frantumare la morfologia che il ricercatore sta cercando di preservare.

Purezza Atmosferica e Contaminazione

Anche tracce minime di ossigeno all'interno del tubo del forno possono portare alla gassificazione parziale del carbonio. Ciò assottiglia le pareti dello scheletro e riduce la stabilità strutturale, portando potenzialmente a un materiale "svuotato" privo di resistenza meccanica. Mantenere un flusso inerte di elevata purezza è un requisito assoluto che aumenta la complessità operativa.

Applicare Questo alla Ricerca sui Materiali

Per ottenere uno scheletro di carbonio della biomassa stabile e funzionale, le impostazioni del forno devono essere allineate con gli obiettivi specifici del materiale.

- Se il tuo obiettivo principale è l'elevata conducibilità elettrica: Usa il forno per raggiungere temperature vicine a 900°C sotto azoto per massimizzare la grafittizzazione e facilitare il drogaggio con azoto.

- Se il tuo obiettivo principale è l'elevata area superficiale e la porosità: Dai priorità a velocità di riscaldamento lente e all'uso di modelli in situ per garantire che i canali porosi non collassino durante la devolatilizzazione.

- Se il tuo obiettivo principale è l'attività elettrocatalitica: Punta a finestre termiche specifiche che inducano difetti di vacanza di carbonio introducendo gas riducenti per ottimizzare i gruppi funzionali superficiali.

Padroneggiare l'ambiente termico di un forno tubolare è il passo definitivo per trasformare la biomassa grezza in un'architettura di carbonio ad alte prestazioni e strutturalmente stabile.

Tabella Riassuntiva:

| Funzione del Processo | Descrizione e Impatto | Beneficio Chiave |

|---|---|---|

| Controllo Atmosferico | Utilizza Azoto/Argon per mantenere un ambiente anaerobico. | Previene la combustione e l'ossidazione della biomassa. |

| Pirolisi di Precisione | Carbonizzazione stabile a 800°C - 900°C. | Rimuove i volatili concentrando il carbonio fisso. |

| Ritenzione Strutturale | Cicli di riscaldamento e raffreddamento regolati. | Previene il collasso del sistema poroso gerarchico. |

| Ingegnerizzazione dei Difetti | Induce difetti di vacanza di carbonio tramite manipolazione termica. | Migliora l'attività elettrocatalitica per gli elettrodi. |

| Controllo del Modello | Gestisce la cinetica di decomposizione dei modelli (ad es. MgCO3). | Crea macropori tramite esfoliazione gassosa in situ. |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Sblocca il pieno potenziale della tua carbonizzazione della biomassa con un controllo termico leader del settore. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubolare, Rotativo, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze del tuo laboratorio. Che tu stia ingegnerizzando scheletri morfologicamente stabili o ottimizzando difetti di vacanza di carbonio, la nostra attrezzatura fornisce la purezza atmosferica e la stabilità termica di cui hai bisogno.

Pronto a ottimizzare le tue strutture di carbonio? Contatta i nostri esperti oggi stesso per trovare il forno personalizzato perfetto per le tue esigenze di ricerca uniche!

Guida Visiva

Riferimenti

- Yuan Jia, Yushi Liu. Recent advances in energy storage and applications of form‐stable phase change materials with recyclable skeleton. DOI: 10.1002/cnl2.117

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché un forno tubolare a protezione atmosferica è preferito per LMTOF1244? Garantire una stechiometria chimica precisa

- Qual è lo scopo del flussaggio di un forno tubolare con argon per la riduzione del tellurio? Garantire sicurezza e purezza

- Come si devono scegliere i crogioli per i forni a tubo? Assicurare la purezza chimica e l'uniformità termica

- Come viene installata una bilancia da laboratorio ad alta precisione in un forno tubolare? Padronanza dell'isolamento termico per dati precisi

- Qual è il ruolo principale di un forno tubolare durante la pre-carbonizzazione? Ottimizzare la conversione biomassa-carbonio duro

- Perché è necessaria un'atmosfera controllata di azoto all'interno di un forno tubolare durante la ricottura di film sottili drogati con antimonio?

- Quale ruolo svolge un reattore a pirolisi tubolare nella co-pirolisi di fanghi e cloruri? Rimozione potenziata dei metalli pesanti

- In che modo l'uso di un forno tubolare migliora i materiali cellulosa-ammina? Sblocca porosità e area superficiale superiori