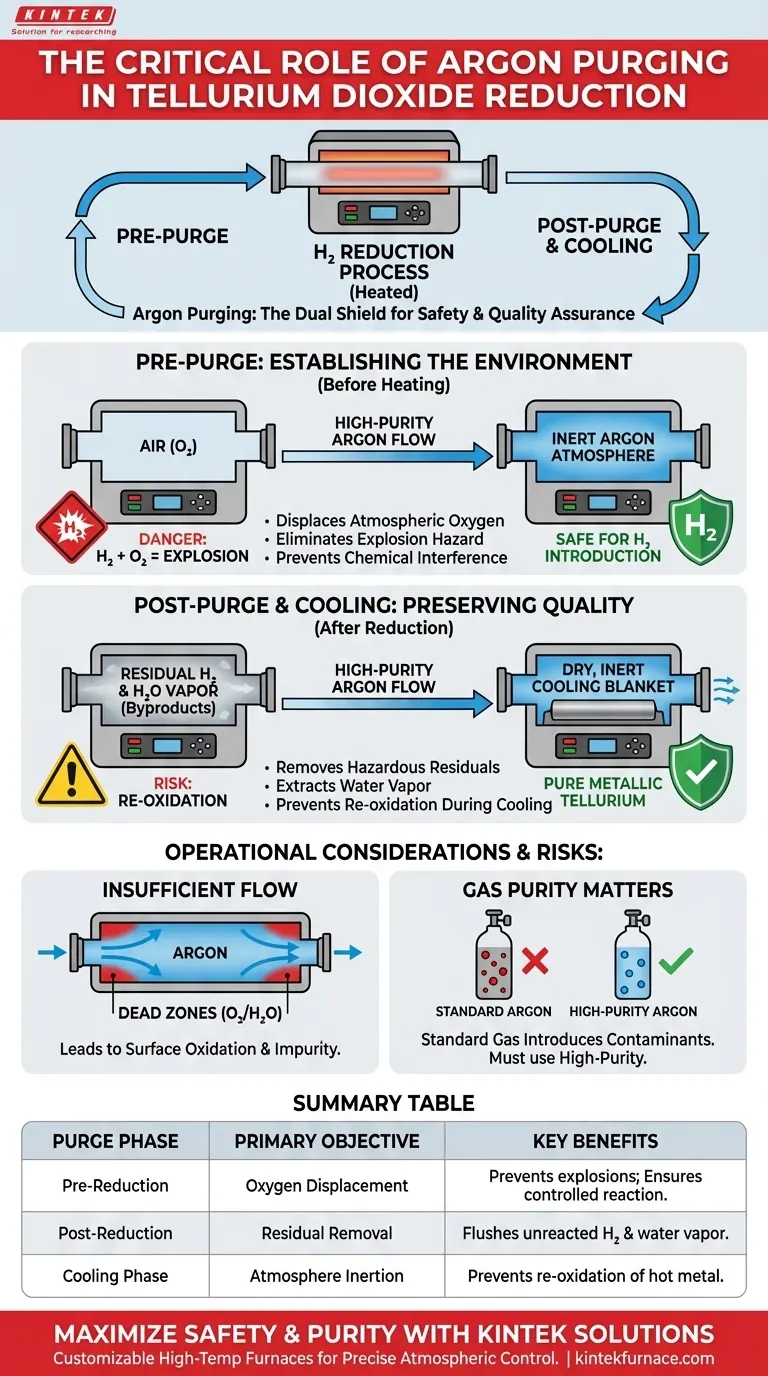

Il flussaggio di un forno tubolare con argon di elevata purezza svolge due funzioni critiche e distinte a seconda del momento in cui avviene nel ciclo di produzione. Prima dell'inizio del processo, sposta l'aria atmosferica per eliminare il rischio di esplosioni idrogeno-ossigeno e prevenire interferenze con la riduzione. Dopo il processo, espelle l'idrogeno residuo e i sottoprodotti della reazione per impedire al tellurio di ri-ossidarsi durante la fase di raffreddamento.

Il processo di flussaggio agisce come scudo di sicurezza primario e fase di garanzia della qualità nella riduzione con idrogeno. Assicura che l'ambiente sia chimicamente inerte prima dell'inizio del riscaldamento e rimanga stabile durante il raffreddamento del prodotto, preservando la purezza del tellurio metallico.

Stabilire l'ambiente di reazione (Pre-flussaggio)

Prevenire guasti catastrofici

Il pericolo più immediato nella riduzione con idrogeno è l'interazione tra il gas idrogeno e l'ossigeno atmosferico. Quando questi gas si mescolano alle alte temperature richieste per la riduzione, creano un immediato rischio di esplosione.

Il flussaggio con argon prima del riscaldamento sposta l'aria all'interno del tubo. Questo rimuove la fonte di combustibile ossigeno, rendendo l'atmosfera interna sicura per l'introduzione dell'idrogeno.

Eliminare le interferenze chimiche

Oltre alla sicurezza, la presenza di ossigeno atmosferico compromette l'efficienza chimica della riduzione. L'ossigeno agisce come una variabile che può interferire con la stechiometria precisa richiesta per ridurre il diossido di tellurio.

Stabilendo un'atmosfera inerte di argon, si assicura che le successive reazioni chimiche siano guidate unicamente dall'introduzione controllata di idrogeno.

Preservare la qualità del prodotto (Post-flussaggio)

Rimozione dei residui pericolosi

Una volta completata la riduzione, il tubo del forno contiene ancora idrogeno non reagito. Questo gas residuo rappresenta un rischio per la sicurezza se il sistema viene aperto immediatamente o se entra aria mentre il sistema è caldo.

Un flussaggio con argon post-processo elimina questo idrogeno residuo dal sistema. Questo "ripristina" efficacemente l'atmosfera a uno stato non infiammabile prima che il forno venga aperto.

Estrazione del vapore acqueo

La riduzione chimica del diossido di tellurio genera vapore acqueo come sottoprodotto. Se questa umidità rimane nel tubo durante la fase di raffreddamento, può interagire negativamente con il metallo appena formato.

Il flusso di argon trasporta questo vapore acqueo generato fuori dalla zona di reazione. Questo assicura che l'ambiente di raffreddamento sia asciutto e chimicamente neutro.

Prevenire la ri-ossidazione

Il tellurio metallico è suscettibile all'ossidazione, in particolare quando è ancora caldo. Se il metallo ridotto viene esposto all'aria o all'umidità prima che si sia completamente raffreddato, si ri-ossiderà, annullando il processo di riduzione.

Il flussaggio assicura che il metallo si raffreddi sotto una coperta di gas inerte. Questo preserva lo stato metallico e garantisce l'elevata purezza del prodotto finale.

Considerazioni operative e rischi

La conseguenza di un flusso insufficiente

Una insidia comune è il flussaggio per una durata insufficiente o con portate inadeguate. Questo può lasciare "zone morte" di ossigeno o umidità all'interno del tubo, in particolare vicino alle estremità.

Anche tracce di ossigeno intrappolato possono portare all'ossidazione superficiale del tellurio, con conseguente prodotto che non soddisfa le specifiche di purezza.

La necessità di gas di "elevata purezza"

L'efficacia di questo processo dipende interamente dal grado di purezza dell'argon utilizzato. L'argon industriale standard contiene spesso impurità, tra cui ossigeno e umidità.

Utilizzare un gas inferiore a argon di elevata purezza introduce esattamente i contaminanti che si sta cercando di rimuovere. Questo compromette la tenuta inerte e può portare a risultati di riduzione incoerenti.

Massimizzare la sicurezza e la resa

Per ottenere un processo sicuro e un prodotto di elevata purezza, è necessario considerare il flussaggio come una fase critica della reazione, non solo come un compito preparatorio.

- Se la tua priorità principale è la sicurezza del personale: Dai priorità alla durata del pre-flussaggio per garantire lo spostamento del 100% del volume di ossigeno prima di introdurre l'idrogeno.

- Se la tua priorità principale è la purezza del prodotto: estendi la fase di post-flussaggio fino a quando il forno non raggiunge la temperatura ambiente per garantire assolutamente che non avvenga alcuna ri-ossidazione.

L'integrità del tuo tellurio metallico dipende tanto dalla disciplina del gas inerte quanto dalla temperatura di riduzione stessa.

Tabella riassuntiva:

| Fase di flussaggio | Obiettivo primario | Benefici chiave |

|---|---|---|

| Pre-riduzione | Spostamento dell'ossigeno | Previene esplosioni di idrogeno e garantisce un ambiente di reazione controllato. |

| Post-riduzione | Rimozione dei residui | Elimina l'idrogeno non reagito e i sottoprodotti di vapore acqueo dal tubo. |

| Fase di raffreddamento | Inertizzazione dell'atmosfera | Impedisce al tellurio metallico caldo di ri-ossidarsi a contatto con l'aria. |

Massimizza la sicurezza e la purezza dei materiali del tuo laboratorio con KINTEK

Il controllo preciso dell'atmosfera fa la differenza tra una riduzione riuscita e un guasto catastrofico. In KINTEK, comprendiamo la natura critica della disciplina dei gas nelle applicazioni ad alta temperatura.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di flussaggio dei gas, garantendo risultati di elevata purezza per la riduzione del tellurio e oltre.

Pronto ad aggiornare le tue capacità di trattamento termico? Contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno perfetta per le tue specifiche esigenze di ricerca o produzione.

Guida Visiva

Riferimenti

- Hanwen Chung, Bernd Friedrich. Hydrogen Reduction of Tellurium Oxide in a Rotary Kiln, Initial Approaches for a Sustainable Process. DOI: 10.3390/cryst15050478

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché è necessario un forno tubolare durante la sintesi di catalizzatori di nichel drogati con fosforo utilizzando azoto ad alta purezza?

- Quali sono le principali applicazioni dei forni a tubi?Usi essenziali nella ricerca e nell'industria

- Quali sono alcuni esempi di modelli di forni tubolari e le loro applicazioni ideali? Trova la soluzione perfetta per una lavorazione termica precisa

- Qual è lo scopo principale dell'utilizzo di un forno tubolare protetto da atmosfera? Ottimizzare la sintesi di carbonio co-drogato N/S

- Quali sono le principali industrie in cui vengono utilizzati i forni a tubi? Essenziale per la R&S di semiconduttori, batterie e materiali

- Come ottimizzare le prestazioni di una fornace a tubo verticale? Migliorare efficienza e precisione nel trattamento termico

- Quali industrie utilizzano comunemente i forni a tubo orizzontale? Principali applicazioni nella scienza dei materiali e nella produzione

- Quali industrie utilizzano comunemente i forni a tubo verticali? Applicazioni chiave nella scienza dei materiali, nanotecnologie e altro ancora