Un forno a muffola di grado industriale è lo strumento principale utilizzato per guidare la transizione di fase della boehmite estrusa in supporti di gamma-allumina ($\gamma\text{-Al}_2\text{O}_3$). Sottoponendo il materiale a un preciso processo di calcinazione a 700°C per circa quattro ore, il forno facilita la sinterizzazione ad alta temperatura. Questo trattamento è essenziale per convertire il precursore grezzo in un materiale di supporto fisicamente robusto e chimicamente stabile.

Il forno a muffola fa più che semplicemente asciugare il materiale; riorganizza fondamentalmente la struttura cristallina attraverso la sinterizzazione. Questo processo crea la durabilità meccanica e l'architettura porosa stabile necessarie affinché il supporto funzioni efficacemente in ambienti catalitici.

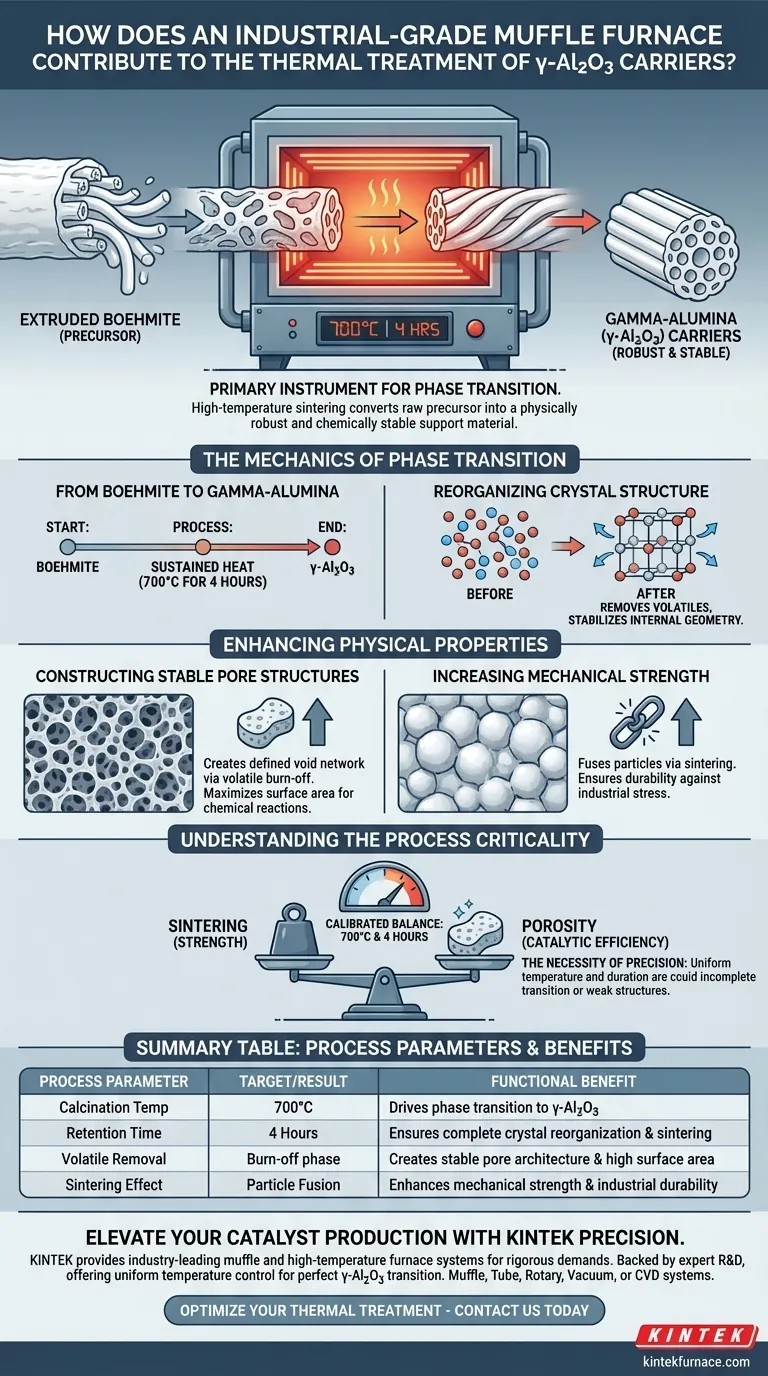

La Meccanica della Transizione di Fase

Dalla Boehmite alla Gamma-Allumina

La funzione principale del forno a muffola in questo contesto è consentire la calcinazione. Il materiale grezzo entra nel forno come boehmite estrusa.

Attraverso un'esposizione prolungata al calore elevato—specificamente 700°C per una durata di 4 ore—la boehmite subisce una trasformazione chimica e fisica. Questo specifico profilo termico assicura la completa conversione nella fase desiderata di $\gamma\text{-Al}_2\text{O}_3$.

Riorganizzazione della Struttura Cristallina

Durante questo processo di riscaldamento, l'ambiente del forno consente la rimozione dei volatili intrappolati all'interno del materiale estruso.

Man mano che questi volatili vengono espulsi, il reticolo cristallino interno si sposta. Il forno a muffola fornisce l'energia termica costante necessaria per riorganizzare questi atomi, stabilizzando la geometria interna del materiale.

Miglioramento delle Proprietà Fisiche

Costruzione di Strutture Porose Stabili

Affinché un supporto sia efficace nella catalisi, richiede una specifica rete di vuoti, o pori.

Il forno a muffola crea queste strutture rimuovendo i componenti volatili durante la fase di sinterizzazione. Questo "burn-off" lascia una struttura porosa stabile e definita che massimizza l'area superficiale disponibile per le reazioni chimiche.

Aumento della Resistenza Meccanica

Un estruso di boehmite grezza manca della tenacità fisica richiesta per i reattori industriali.

Il processo di sinterizzazione ad alta temperatura fonde insieme le particelle del materiale. Ciò migliora la resistenza meccanica complessiva del supporto, garantendo che possa resistere agli stress fisici operativi senza sgretolarsi o degradarsi.

Comprensione della Criticità del Processo

La Necessità di Precisione

La transizione a $\gamma\text{-Al}_2\text{O}_3$ dipende fortemente dall'adesione a parametri di processo specifici.

È richiesto un forno di grado industriale perché può mantenere uniformemente il rigoroso standard di 700°C. Fluttuazioni di temperatura o tempo di riscaldamento insufficiente (inferiore alle 4 ore prescritte) potrebbero portare a transizioni di fase incomplete o a una debole integrità strutturale.

Bilanciare Sinterizzazione e Porosità

Esiste una delicata relazione tra l'indurimento del materiale e il mantenimento della sua porosità.

Il processo mira a sinterizzare il materiale quanto basta per conferirgli resistenza, ma non così tanto da far collassare i pori. Lo specifico protocollo di 700°C per 4 ore è il punto di equilibrio calibrato che raggiunge sia durabilità che utilità catalitica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della tua strategia di trattamento termico, considera i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la durabilità meccanica: Assicurati che la durata della sinterizzazione raggiunga il traguardo completo di 4 ore per massimizzare la fusione delle particelle e la durezza strutturale.

- Se il tuo obiettivo principale è l'efficienza catalitica: Dai priorità a un controllo preciso della temperatura a 700°C per garantire la rimozione dei volatili e la formazione di reti porose stabili.

Il forno a muffola non è solo un elemento riscaldante; è uno strumento di precisione che definisce l'identità strutturale e chimica del tuo supporto catalitico.

Tabella Riassuntiva:

| Parametro di Processo | Obiettivo/Risultato | Beneficio Funzionale |

|---|---|---|

| Temp. di Calcinazione | 700°C | Guida la transizione di fase dalla boehmite a $\gamma$-Al2O3 |

| Tempo di Ritenzione | 4 Ore | Garantisce la completa riorganizzazione cristallina e la sinterizzazione |

| Rimozione Volatili | Fase di burn-off | Crea un'architettura porosa stabile e un'elevata area superficiale |

| Effetto Sinterizzazione | Fusione delle Particelle | Migliora la resistenza meccanica e la durabilità industriale |

Eleva la Tua Produzione di Catalizzatori con la Precisione KINTEK

I supporti catalitici ad alte prestazioni richiedono una precisione termica assoluta. KINTEK fornisce sistemi di forni a muffola e ad alta temperatura leader del settore, progettati per soddisfare le rigorose esigenze della ricerca chimica e della produzione industriale. Supportati da esperti R&D, i nostri forni offrono il controllo uniforme della temperatura e i profili di riscaldamento personalizzabili necessari per la perfetta transizione di fase del $\gamma$-Al2O3.

Sia che tu richieda sistemi a Muffola, a Tubo, Rotativi, Sottovuoto o CVD, KINTEK offre soluzioni affidabili e personalizzabili, su misura per le tue esigenze uniche di laboratorio o di produzione.

Pronto a ottimizzare il tuo trattamento termico? Contattaci oggi stesso per parlare con un esperto.

Guida Visiva

Riferimenti

- Eun-Han Lee, Shin‐Kun Ryi. Quick drying process: a promising strategy for preparing an egg-shell-type Cu/γ-Al <sub>2</sub> O <sub>3</sub> catalyst for direct N <sub>2</sub> O decomposition. DOI: 10.1039/d4ta07764d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione dei forni ad alta temperatura nella conversione dell'idrossiapatite biogenica? Ottenere biomateriali ad alta purezza

- Qual è il significato delle curve di riscaldamento e mantenimento in un forno a muffola? Sinterizzazione di compositi in PTFE di alta qualità

- Qual è la funzione principale di una muffola durante le fasi iniziali dell'estrazione di lignina e sostanze umiche?

- Come viene applicata una fornace a muffola nell'industria alimentare? Essenziale per l'analisi delle ceneri e dell'umidità

- Qual è la funzione di un forno a muffola ad alta temperatura per i catalizzatori Ni/Co? Trasformare i sali in ossidi metallici attivi

- Cos'è un forno a muffola e qual è la sua funzione principale? Scopri il suo ruolo nella lavorazione ad alta temperatura

- Quali capacità di temperatura hanno i forni a muffola moderni? Raggiungere la precisione fino a 1800°C

- Come i forni a muffola mantengono la temperatura per lunghi periodi? Componenti chiave per un calore stabile