In sintesi, le fornaci a muffola sono definite da un insieme coerente di specifiche tecniche che ne regolano le prestazioni, il controllo e la sicurezza. Le specifiche chiave includono tipicamente una temperatura operativa massima tra 1200°C e 1700°C, un controllore PID programmabile per una gestione precisa della temperatura, un isolamento in fibra di allumina di alta purezza per l'efficienza e caratteristiche di sicurezza critiche come un involucro in acciaio raffreddato a doppio strato e un interblocco automatico di spegnimento della porta.

Comprendere le specifiche di una fornace a muffola non significa solo conoscerne i limiti; significa abbinare lo strumento giusto al proprio specifico compito di elaborazione termica, garantendo precisione, sicurezza ed efficienza.

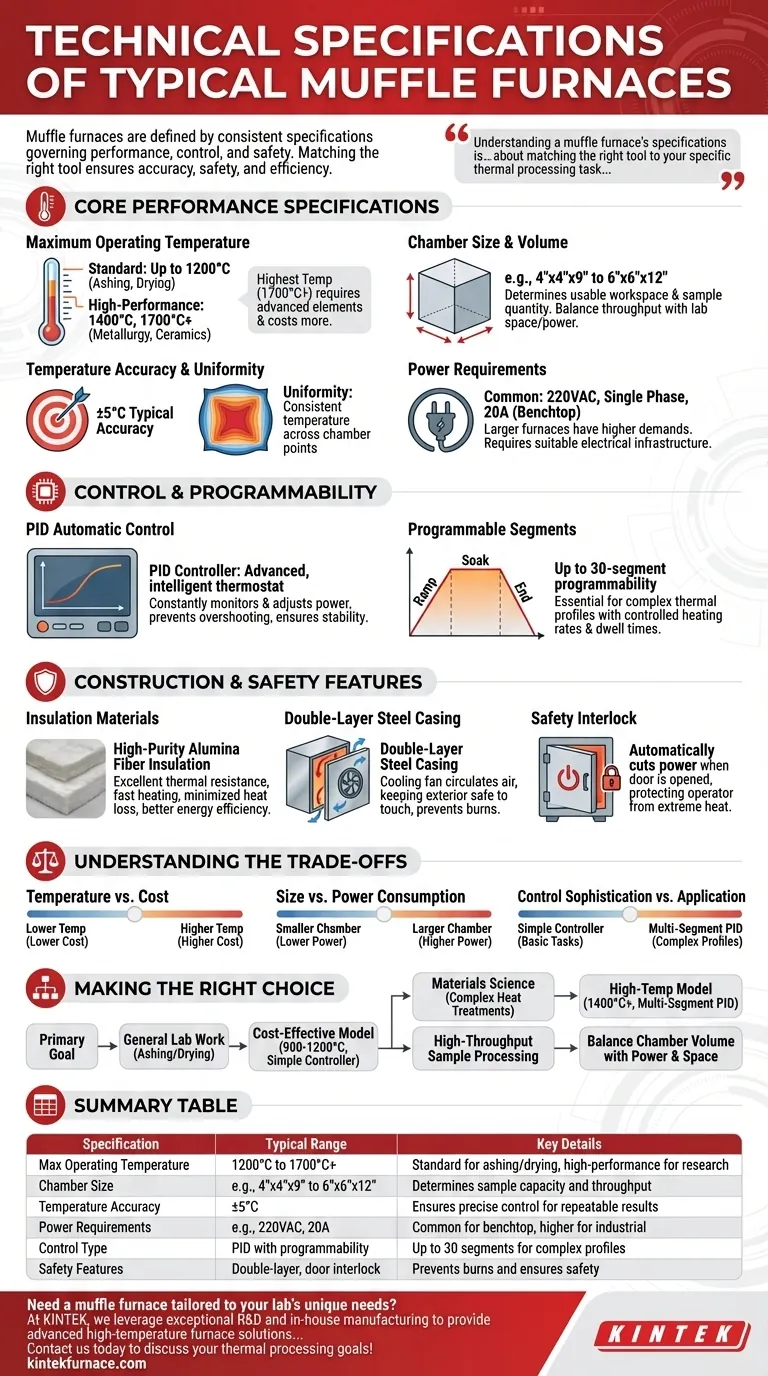

Specifiche di Prestazione Fondamentali

La capacità fondamentale di qualsiasi fornace a muffola è definita dalla sua capacità di generare e mantenere il calore con precisione all'interno della sua camera. Queste specifiche sono i principali determinanti di ciò che si può ottenere.

Temperatura Operativa Massima

La specifica più importante è la temperatura operativa massima. I forni da laboratorio standard operano tipicamente fino a 1200°C, il che è sufficiente per processi come la calcinazione, l'essiccazione e i trattamenti termici di base.

I modelli ad alte prestazioni per la metallurgia, la ceramica o la ricerca su materiali avanzati possono raggiungere temperature di 1400°C, 1700°C o superiori. Questa capacità determina i tipi di materiali e processi che la fornace può gestire.

Dimensioni e Volume della Camera

Le dimensioni della camera, spesso indicate in pollici (es. 4"x4"x9" o 6"x6"x12"), determinano lo spazio di lavoro utilizzabile. Questo influisce direttamente sulla dimensione e sulla quantità di campioni che è possibile elaborare contemporaneamente.

Scegliere la dimensione giusta è un equilibrio tra le proprie esigenze di produttività e lo spazio disponibile in laboratorio e la potenza.

Precisione e Uniformità della Temperatura

La precisione si riferisce a quanto la temperatura della camera sia vicina al setpoint sul controllore, con un valore tipico di ±5°C. L'uniformità descrive quanto sia costante la temperatura in diversi punti all'interno della camera.

Per processi che richiedono elevata ripetibilità e precisione, un'eccellente precisione e uniformità sono indispensabili.

Requisiti di Alimentazione

Questa specifica indica l'infrastruttura elettrica necessaria per far funzionare la fornace. Un requisito comune per i modelli da banco è 220VAC, monofase, 20A. Le fornaci industriali più grandi avranno richieste di potenza significativamente più elevate.

Controllo e Programmabilità

Le moderne fornaci a muffola non sono semplici forni; sono strumenti sofisticati il cui valore risiede nel controllo preciso e automatizzato del processo di riscaldamento.

Controllo Automatico PID

Quasi tutte le moderne fornaci utilizzano un controllore Proporzionale-Integrale-Derivativo (PID). Si tratta di un termostato avanzato e intelligente che monitora costantemente la temperatura della camera e apporta piccole regolazioni alla potenza.

Questo sistema previene attivamente il superamento della temperatura e mantiene il setpoint con elevata stabilità, il che è cruciale per i processi sensibili.

Segmenti Programmabili

Una fornace con programmabilità a 30 segmenti consente di creare profili termici complessi. Ogni segmento può essere una rampa (riscaldamento/raffreddamento a una velocità specifica), un mantenimento (mantenimento di una temperatura per un tempo impostato) o un passo finale.

Ciò è essenziale per i processi che richiedono velocità di riscaldamento controllate, tempi di permanenza specifici e raffreddamento graduale per evitare shock termici al materiale.

Caratteristiche di Costruzione e Sicurezza

Il design fisico di una fornace a muffola è progettato per l'efficienza energetica, la durata e, soprattutto, la sicurezza dell'utente.

Materiali Isolanti

L'uso di isolamento in fibra di allumina di alta purezza è standard nelle fornaci di qualità. Questo materiale offre un'eccellente resistenza termica, consentendo alla fornace di raggiungere rapidamente alte temperature minimizzando la perdita di calore. Ciò si traduce direttamente in una migliore efficienza energetica.

Involucro in Acciaio a Doppio Strato

Le fornaci presentano una struttura in acciaio a doppio strato con una ventola di raffreddamento che fa circolare l'aria tra le pareti interne ed esterne. Questo design mantiene la temperatura della superficie esterna sufficientemente bassa da essere sicura al tatto, prevenendo ustioni accidentali in un ambiente di laboratorio affollato.

Interblocco di Sicurezza

Una caratteristica critica e non negoziabile è l'interblocco di sicurezza della porta. Questo meccanismo interrompe automaticamente l'alimentazione agli elementi riscaldanti nel momento in cui la porta della fornace viene aperta, proteggendo l'operatore dall'esposizione diretta al calore estremo e garantendo un ambiente di lavoro più sicuro.

Comprendere i Compromessi

La selezione di una fornace a muffola implica un equilibrio tra capacità e vincoli pratici. Non esiste un singolo modello "migliore", ma solo la soluzione migliore per una specifica esigenza.

Temperatura vs. Costo

Temperature operative massime più elevate richiedono elementi riscaldanti, isolamento e sistemi di alimentazione più avanzati. Di conseguenza, una fornace da 1700°C è significativamente più costosa di un modello da 1200°C.

Dimensioni vs. Consumo Energetico

Una camera interna più grande richiede naturalmente più energia per riscaldare e mantenere la sua temperatura. Ciò non solo aumenta i costi operativi, ma potrebbe anche rendere necessario un circuito elettrico dedicato ad alto amperaggio.

Sofisticazione del Controllo vs. Applicazione

Mentre la programmabilità multi-segmento è vitale per la scienza dei materiali, è eccessiva per semplici procedure di calcinazione. Un controllore di base, a punto di impostazione singolo, può essere più conveniente e facile da usare per compiti semplici e ripetitivi.

Fare la Scelta Giusta per la Tua Applicazione

Usa il tuo obiettivo primario per guidare la selezione delle specifiche più importanti.

- Se il tuo obiettivo principale è il lavoro di laboratorio generale come la calcinazione o l'essiccazione: Una fornace standard con una temperatura massima di 900-1200°C e un controllore semplice è conveniente e sufficiente.

- Se il tuo obiettivo principale è la scienza dei materiali o trattamenti termici complessi: Dai la priorità a un modello ad alta temperatura (1400°C+) con una programmazione PID avanzata, multi-segmento.

- Se il tuo obiettivo principale è la lavorazione di campioni ad alta produttività: Il volume interno della camera sarà la tua specifica più critica, bilanciata con i vincoli di potenza e spazio.

Allineando le specifiche della fornace alla tua applicazione prevista, ti assicuri di acquisire uno strumento che sia sia capace che efficiente per le tue esigenze.

Tabella Riepilogativa:

| Specifica | Intervallo Tipico | Dettagli Chiave |

|---|---|---|

| Temperatura Operativa Massima | 1200°C a 1700°C+ | Standard per calcinazione/essiccazione, alte prestazioni per la ricerca sui materiali |

| Dimensioni della Camera | es. 4"x4"x9" a 6"x6"x12" | Determina la capacità e la produttività dei campioni |

| Precisione della Temperatura | ±5°C | Garantisce un controllo preciso per risultati ripetibili |

| Requisiti di Alimentazione | es. 220VAC, 20A | Comune per modelli da banco, superiore per modelli industriali |

| Tipo di Controllo | PID con programmabilità | Fino a 30 segmenti per profili termici complessi |

| Caratteristiche di Sicurezza | Involucro a doppio strato, interblocco della porta | Previene ustioni e garantisce la sicurezza dell'operatore |

Hai bisogno di una fornace a muffola su misura per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con i vostri requisiti sperimentali, migliorando precisione, sicurezza ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di lavorazione termica!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Quale ruolo svolge un forno a muffola nella preparazione dei materiali di supporto di MgO? Attivazione del catalizzatore master

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente